Zuhause > Nachrichten > Blog > Wie wählt man die richtige Orbitalschweißmaschine für die eigene Branche aus?

Zuhause > Nachrichten > Blog > Wie wählt man die richtige Orbitalschweißmaschine für die eigene Branche aus? In der heutigen Industrielandschaft sind Präzision und Effizienz von größter Bedeutung, insbesondere bei Schweißanwendungen. Orbitalschweißmaschinen haben sich als unverzichtbare Werkzeuge für Branchen etabliert, die hochwertige, reproduzierbare und zuverlässige Schweißnähte benötigen, insbesondere für Rohre und dünnwandige Leitungen. Von der Pharma- und Halbleiterindustrie bis hin zur chemischen und Lebensmittelverarbeitung – die Wahl der richtigen Orbitalschweißmaschine ist eine entscheidende Entscheidung, die die Produktionseffizienz, die Produktqualität und die Betriebskosten maßgeblich beeinflussen kann.

Dieser Leitfaden zeigt Ihnen, wie Sie die richtige Orbitalschweißmaschine für Ihre Branche auswählen. Er beleuchtet die wichtigsten Faktoren, technischen Aspekte und branchenspezifischen Anforderungen, damit Sie eine fundierte Entscheidung treffen können.

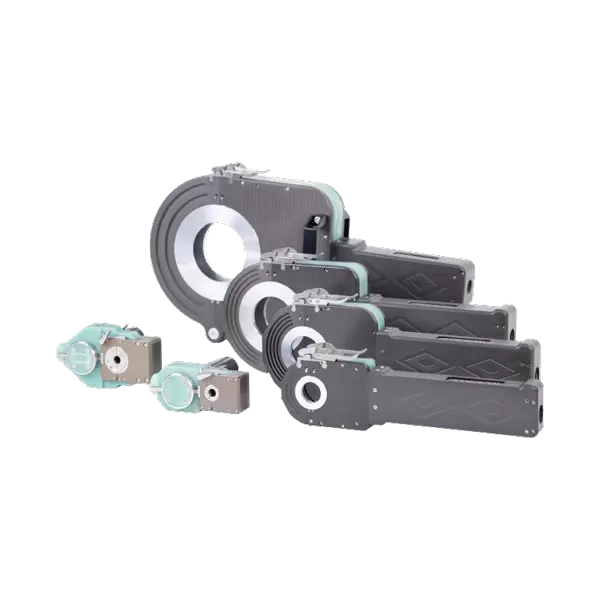

Orbitalschweißen ist ein automatisiertes Schweißverfahren, bei dem der Schweißlichtbogen mechanisch um ein stationäres Rohr rotiert. Im Gegensatz zum manuellen Schweißen ermöglichen Orbitalschweißanlagen gleichmäßige, präzise und reproduzierbare Schweißnähte, minimieren menschliche Fehler und steigern die Produktionseffizienz. Ein typisches Orbitalschweißsystem umfasst:

Schweißstromquelle: Steuert Stromstärke, Spannung und Schweißparameter. Moderne digitale Stromquellen wie die P200 verfügen über programmierbare Schweißfunktionen und Parameterbibliotheken.

Rotierender Schweißkopf: Fixiert das Rohr und dreht den Lichtbogen um das Rohr, um gleichmäßige Schweißnähte zu gewährleisten.

Steuerungsschnittstelle: Ermöglicht dem Bediener die Programmierung, Überwachung und Anpassung der Schweißparameter.

Zusatzausrüstung: Umfasst Gasdurchflussregler, Kühlsysteme und Fehlererkennungssensoren.

Das Verständnis dieser Komponenten ist unerlässlich, bevor man eine Maschine auswählt, die auf die Anforderungen der eigenen Branche zugeschnitten ist.

Verschiedene Branchen haben unterschiedliche Schweißanforderungen, und das Verständnis dieser Anforderungen ist der erste Schritt bei der Auswahl der richtigen Orbitalschweißmaschine:

Chemische Industrie: Erfordert leckagefreie und korrosionsbeständige Schweißnähte. Orbitalschweißmaschinen müssen Edelstahl- oder Legierungsrohre mit hoher Präzision verarbeiten können.

Pharmaindustrie: Fordert sterile, glatte Innenschweißnähte zur Einhaltung der Hygienestandards. Die Maschinen sollten hochreine Schweißungen mit geschlossenen Kammerköpfen ermöglichen.

Lebensmittel- und Getränkeindustrie: Erfordert spaltfreie Schweißnähte, um Bakterienwachstum zu verhindern. Die Maschinen müssen gleichmäßige, qualitativ hochwertige Schweißnähte gewährleisten.

Halbleiter: Häufig werden extrem dünnwandige Röhren verwendet, die eine präzise Temperaturregelung erfordern, um die Vakuumintegrität aufrechtzuerhalten.

Wärmetauscher und HLK-Anlagen: Bei der Großserienfertigung kann ein Hochgeschwindigkeitsschweißen mit zuverlässiger und wiederholbarer Leistung erforderlich sein.

Die Auswahl einer Maschine ohne Berücksichtigung der branchenspezifischen Schweißanforderungen kann zu schlechter Schweißqualität, Ausfallzeiten und zusätzlichen Kosten führen.

Die Art der Rohre und Materialien, die Sie schweißen möchten, spielt eine entscheidende Rolle bei der Maschinenauswahl:

Rohrdurchmesser und Wandstärke: Dünnwandige Rohre erfordern eine präzise Steuerung der Wärmezufuhr, um Durchbrennen oder Verformung zu vermeiden. Die Maschinen sollten den in Ihrer Branche üblichen Durchmesserbereich unterstützen.

Materialverträglichkeit: Edelstahl, Titan, Aluminium und andere Legierungen erfordern jeweils unterschiedliche Schweißparameter. Stellen Sie sicher, dass die Maschine die in Ihrer Produktionslinie verwendeten Materialien verarbeiten kann.

Verbindungsart: Stumpfschweißungen, Muffenschweißungen und andere Konfigurationen erfordern möglicherweise unterschiedliche Schweißköpfe oder -vorrichtungen.

Durch die Abstimmung Ihrer Maschine auf die Rohrleitungsspezifikationen wird eine gleichbleibende Qualität sichergestellt und die Betriebsrisiken werden reduziert.

Die Schweißstromquelle ist das Herzstück jeder Orbitalschweißmaschine. Wichtige Merkmale, die dabei zu berücksichtigen sind, sind:

Digitale Steuerung: Ermöglicht eine präzise Steuerung von Stromstärke, Drehzahl und Gasdurchfluss, was für Anwendungen mit dünnen Wänden oder hohen Reinheitsgraden unerlässlich ist.

Parameterbibliotheken und automatische Berechnung: Ermöglicht der Maschine, Schweißprogramme auf Basis von Rohrdurchmesser, Wandstärke und Material zu generieren, wodurch Rüstzeiten und menschliche Fehler reduziert werden.

Schweißbarkeit in allen Positionen: Unterstützt vertikales, horizontales und Überkopfschweißen, was für komplexe Rohrleitungsführungen unerlässlich ist.

Anpassungen in Echtzeit: Ermöglicht dem Bediener, die Schweißparameter während des Prozesses feinabzustimmen und so Flexibilität und Qualität zu verbessern.

Software-Upgrades und Offline-Programmierung: Ermöglicht Remote-Updates und Vorprogrammierung und verbessert so Anpassungsfähigkeit und Effizienz.

Die Investition in eine robuste, digitale Stromquelle gewährleistet gleichmäßige Schweißnähte und langfristige Betriebssicherheit.

Orbitalschweißmaschinen sind in halbautomatischen und vollautomatischen Ausführungen erhältlich:

Halbautomatische Maschinen: Erfordern für einige Schritte die Eingabe eines Bedieners, bieten aber Flexibilität für die kundenspezifische oder Kleinserienfertigung.

Vollautomatische Maschinen: Ideal für die Serienfertigung, fähig zum programmgesteuerten Schweißen mit minimalem menschlichen Eingriff.

Berücksichtigen Sie bei der Wahl des Automatisierungsgrades Ihr Produktionsvolumen, die Arbeitskosten und den Bedarf an Wiederholbarkeit.

Der Schweißkopf spielt eine entscheidende Rolle bei der Befestigung der Rohre und der Steuerung der Schweißung:

Klemmgenauigkeit: Gewährleistet einen sicheren Halt des Rohrs ohne Verformung.

Rotationsgenauigkeit: Gewährleistet gleichmäßigen Einbrand und konsistente Schweißnähte.

Geschlossene vs. offene Kammerköpfe: Geschlossene Kammern werden bevorzugt für dünnwandige Röhren oder Branchen mit hohen Reinheitsanforderungen wie die Pharma- und Halbleiterindustrie.

Kompatibilität: Der Schweißkopf sollte zu Ihrer Stromquelle und den Rohrabmessungen passen, um eine optimale Leistung zu gewährleisten.

Ein kompatibler, hochwertiger Schweißkopf verbessert die Schweißnahtintegrität und verringert das Risiko von Fehlern.

Sicherheit und Qualitätskontrolle sind unerlässliche Aspekte:

Gas- und Wasserdurchflusssensoren: Verhindern Schweißarbeiten ohne ausreichende Schutzgasabschirmung oder Kühlung.

Elektrische und thermische Fehlererkennung: Überwacht Unregelmäßigkeiten, um Geräte und Bediener zu schützen.

Not-Aus-Mechanismen: Ermöglicht das sofortige Anhalten der Schweißarbeiten im Gefahrenfall.

Fortschrittliche Fehlererkennungssysteme reduzieren Ausfallzeiten, verbessern die Sicherheit und gewährleisten eine gleichbleibende Schweißqualität.

Die Schweißqualitätsstandards variieren je nach Branche:

ASME-, ISO- und AWS-Zertifizierung: Gewährleistet, dass die Maschine Schweißnähte erzeugen kann, die den gesetzlichen Anforderungen entsprechen.

Rückverfolgbarkeit und Protokollierung: Maschinen mit Parameterprotokollierung ermöglichen es Branchen wie der Pharma- und Halbleiterindustrie, eine qualitativ hochwertige Dokumentation zu führen.

Die Einhaltung von Branchenstandards gewährleistet sowohl die Produktintegrität als auch die Einhaltung gesetzlicher Vorschriften.

Die langfristigen Betriebskosten sind genauso wichtig wie der anfängliche Kaufpreis:

Wartungsfreundlichkeit: Maschinen mit modularen Komponenten vereinfachen Wartung und Reparatur.

Verfügbarkeit von Ersatzteilen: Reduziert Ausfallzeiten und Betriebsstörungen.

Anbietersupport und Schulung: Sicherstellung ordnungsgemäßer Einrichtung, Programmierung und Fehlerbehebung.

Gesamtbetriebskosten: Beziehen Sie Energieverbrauch, Verbrauchsmaterialien, Arbeitskosten und Produktivitätssteigerungen in Ihre Bewertung mit ein.

Die Wahl einer Maschine mit zuverlässigem Support und geringem Wartungsaufwand maximiert den ROI und gewährleistet eine unterbrechungsfreie Produktion.

Die Technologie beim Orbitalschweißen entwickelt sich ständig weiter. Berücksichtigen Sie Merkmale, die Langlebigkeit und Anpassungsfähigkeit verbessern:

Software-Upgradefähigkeit: Zukünftige Erweiterungen ohne Hardwareaustausch.

Modulares Design: Ermöglicht das Hinzufügen von Schweißköpfen oder Automatisierungsmodulen.

Integration mit Industrie 4.0: Ermöglicht Echtzeitüberwachung, Datenanalyse und Prozessoptimierung.

Eine zukunftssichere Orbitalschweißmaschine schützt Ihre Investition und hält Ihr Unternehmen wettbewerbsfähig.

Die Auswahl der richtigen Orbitalschweißmaschine für Ihre Branche ist eine vielschichtige Entscheidung, die eine sorgfältige Berücksichtigung Ihrer Branchenanforderungen, Rohrspezifikationen, Eigenschaften der Schweißstromquelle, Automatisierungsgrad, Schweißkopfkonstruktion, Sicherheit, Konformität, Wartung und zukünftiger Skalierbarkeit erfordert.

Durch die Analyse dieser Faktoren erzielen Hersteller hochpräzise, zuverlässige und reproduzierbare Schweißnähte, reduzieren Ausfallzeiten und steigern die Produktionseffizienz. Ob Pharma-, Halbleiter-, Chemie-, Lebensmittel- oder Wärmetauscherindustrie – die Investition in die richtige Orbitalschweißmaschine ist ein strategischer Schritt, der Qualität, Effizienz und langfristige Betriebssicherheit gewährleistet.

Wer heute die richtige Wahl trifft, stellt sicher, dass seine Schweißprozesse wettbewerbsfähig, sicher und anpassungsfähig an zukünftige technologische Entwicklungen bleiben.