Zuhause > Nachrichten > Blog > Welche Teile der Flanschausrichtung müssen regelmäßig ersetzt werden?

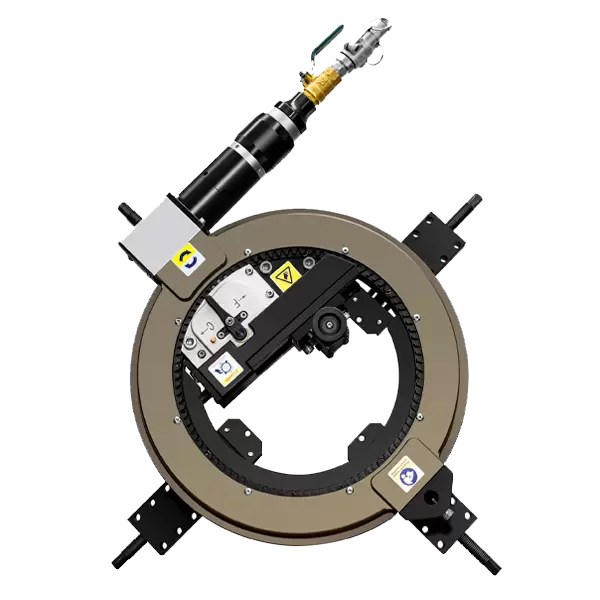

Zuhause > Nachrichten > Blog > Welche Teile der Flanschausrichtung müssen regelmäßig ersetzt werden? Als Präzisionsausrüstung spielt die flanschbedingte Maschine eine wichtige Rolle auf dem Gebiet der Pipeline -Verbindung. Es kann nicht nur verschiedene Flansch -Endflächen verarbeiten, sondern auch die Flachheit und Versiegelung des Flanschanschlusss gewährleisten. Um den langfristigen stabilen Betrieb der Flanschmechanik zu gewährleisten und eine hohe Arbeitseffizienz beizubehalten, sind die regelmäßigen Wartung und der Austausch von Teilen sehr wichtig. In diesem Artikel werden die Teile erörtert, die während des Betriebs der Flanschmechanik regelmäßig ersetzt werden müssen, den Benutzern helfen, die Kernpunkte der Ausrüstungspunkte zu beherrschen, die Lebensdauer der flanschenden Maschine zu erweitern und die Verarbeitungsgenauigkeit sicherzustellen.

Die Flanschbearbeitungsausrüstung ist eine spezielle Ausrüstung für die Verarbeitung von Flansch -End -Gesichtern, kreisförmigen Werkstücken und anderen verwandten Teilen. Sein grundlegendes Arbeitsprinzip besteht darin, das Werkstück auf dem Plattenspieler zu reparieren und die Wechselwirkung zwischen dem rotierenden Werkstück und dem Schneidwerkzeug zu verwenden, um die Werkstückoberfläche zu verarbeiten, um genaue Flachheit und Abschluss zu erhalten. Es wird in Branchen wie Erdöl, Chemikalienindustrie und Stromversorgung weit verbreitet, insbesondere in den Konstruktionen und Wartung von Pipeline.

Während des langfristigen Gebrauchs wird die Flanschmechanik mit hoher Ladung Arbeitsbedingungen erleben, sodass sich die verschiedenen Komponenten des Geräts unweigerlich abnutzen werden. Wenn die abgenutzten Teile nicht rechtzeitig ersetzt werden, wirkt sich dies nicht nur auf die Verarbeitungsqualität aus, sondern kann auch Geräteausfälle oder sogar Schäden verursachen. Daher sind rechtzeitige Ersatz- und Wartung von Schlüsselteilen erforderlich, um den normalen Betrieb der Flansch -End -Gesichtsmaschine zu gewährleisten.

Das Schneidwerkzeug ist einer der wichtigsten Teile der Flansch -End -Gesichtsmaschine. Es steht in direktem Kontakt mit der Oberfläche des Werkstücks und übernimmt Aufgaben wie Schneiden, Schleifen und Polieren. Mit zunehmender Nutzungszeit wird das Schneidwerkzeug allmählich stumpf, die Schnitteffizienz und die Präzision nehmen ab und kann sogar dazu führen, dass die Verarbeitungsqualität des Werkstücks minderwertig ist. Daher muss das Schneidwerkzeug regelmäßig überprüft und ersetzt werden.

Werkzeugkleidung

Der Grad der Verschleiß des Schneidwerkzeugs hängt normalerweise von Faktoren wie dem Material des Werkstücks, der Schnittgeschwindigkeit und der Futterrate ab. Bei Materialien mit höherer Härte wie Stahl und Gusseisen trägt das Werkzeug schneller, sodass die Schärfe des Werkzeugs regelmäßig überprüft werden muss. Im Allgemeinen wird der Schnitteffekt nach dem Rand des Werkzeugs in gewissem Maße stark reduziert und sollte rechtzeitig ersetzt werden.

Auswahl der Werkzeugmaterialien

Verschiedene Arten von Werkzeugmaterialien der Flanschendgesichtsmaschine haben unterschiedliche Haltbarkeit. Im Allgemeinen haben Carbid-Werkzeuge, Keramikwerkzeuge oder beschichtete Werkzeuge einen starken Verschleißfestigkeit und eignen sich für langfristige Hochladungsarbeiten. Um die Genauigkeit und Effizienz der Flansch -End -Gesichtsmaschine zu gewährleisten, können Sie die Verschleiß des Werkzeugs regelmäßig überprüfen und das entsprechende Werkzeugmaterial auswählen können die Bearbeitungsqualität erheblich verbessern.

Die Dichtungen der Flanschendemaschine umfassen hauptsächlich Wellendichtungen, Öldichtungen, Gasdichtungen usw. Die Funktion dieser Dichtungen besteht darin, das Austreten von Flüssigkeiten wie Motoröl und Kühlmittel zu verhindern und externe Schmutz in die Maschine zu verhindern. Im Laufe der Zeit können die Dichtungen aufgrund von Altern, Verschleiß oder Beschädigungen ihre Versiegelungsleistung verlieren, was zu Leckagen führt, was wiederum den Betriebsstatus der Flansch -End -Gesichtsmaschine beeinflusst.

Ersatzzyklus von Dichtungen

Die Lebensdauer des Siegels hängt eng mit der Betriebsumgebung zusammen. Unter hohen Temperaturen und hohen Druckarbeitsbedingungen ist die Alterungsgeschwindigkeit der Dichtung schneller, sodass die Dichtungen regelmäßig gemäß der Nutzungsumgebung und der Laufzeit der Ausrüstung ersetzt werden müssen. Normalerweise wird der Status der Siegel einmal im Jahr überprüft, und die alternden und beschädigten Dichtungen sollten rechtzeitig ersetzt werden, um Geräteausfälle zu vermeiden.

Wählen Sie das richtige Versiegelungsmaterial

Unterschiedliche Arbeitsbedingungen haben unterschiedliche Anforderungen für Robben. Zu den gängigen Versiegelungsmaterialien gehören Gummi, Polyurethan, PTFE usw. Um die Lebensdauer des Siegels zu verlängern, sollte ein für die Arbeitsumgebung geeignetes Versiegelungsmaterial ausgewählt werden. Beispielsweise sollten in hohen Temperatur- und Hochdruckumgebungen hochtemperaturbeständige Versiegelungsmaterialien ausgewählt werden.

Die Hauptfunktion des Schmiersystems besteht darin, den normalen Betrieb jeder Komponente der Flansch -End -Gesichtsmaschine zu gewährleisten, Verschleiß zu reduzieren und die Lebensdauer zu verlängern. Das Schmiersystem der Flansch -End -Gesichtsmaschine umfasst Schmierpumpen, Ölrohre, Öltanks, Öldüsen und andere Komponenten. Während des Langzeitbetriebs können diese Komponenten leicht von Problemen wie Verschleiß, Blockade oder Ölverschlechterung beeinflusst werden, was den Schmiereffekt beeinflusst.

Austausch von Schmieröl

Nach einem Gebrauchszeitraum verliert das Schmieröl aufgrund von Verunreinigungsverschmutzung und Änderungen der Ölqualität seine Schmierwirkung, sodass es regelmäßig ersetzt werden muss. Der Ersatzzyklus des Schmieröls kann entsprechend der Verwendung der Geräte, der Ölqualitätsänderungen und den Empfehlungen des Herstellers angepasst werden. Normalerweise muss das Schmieröl der Flansch -End -Gesichtsmaschine nach 500 bis 1000 Stunden Betrieb ersetzt werden.

Inspektion des Schmiersystems

Zusätzlich zum Austausch des Schmieröl Stellen Sie den reibungslosen Betrieb der Ausrüstung sicher.

Die rotierenden Teile von maschinellen Maschinen wie Spindeln und Arbeitbänken sind normalerweise mit Lagern ausgestattet. Lager tragen Funktionen wie Träger und Rotation und sind wichtige Komponenten, um die Genauigkeit und Stabilität von maschinellen Maschinen mit Flanschzustand zu gewährleisten. Mit zunehmender Nutzungszeit verschlechtert sich die Lager durch Reibung und Last allmählich, was zu einer Verringerung der Rotationsgenauigkeit der Ausrüstung führt.

Symptome des Lagerverschleißes

Die Manifestationen des Lagerverschleißes sind normalerweise ein erhöhtes Rauschen, eine erhöhte Vibration oder eine unberührte Rotation. Wenn dies nicht rechtzeitig ersetzt wird, wirkt sich dies auf den Betrieb der gesamten Ausrüstung aus, und in schweren Fällen kann die Spindel beschädigt werden. Daher ist eine regelmäßige Überprüfung der Lagerverschleiß und des rechtzeitigen Austauschs gemäß dem Grad des Verschleißes der Schlüssel zur Aufrechterhaltung von Maschinen mit Flanschzuwand.

Lager -Ersatzzyklus

Im Allgemeinen haben die Lager von Flanschmaschinen eine lange Lebensdauer, müssen jedoch regelmäßig überprüft werden. Unter hohen Last- oder Hochgeschwindigkeitsbedingungen beschleunigt sich der Verschleiß von Lagern, sodass sie rechtzeitig gemäß den Verwendungsbedingungen ersetzt werden müssen. Im Allgemeinen sollten die Lager alle 1000 bis 2000 Stunden Betriebspflicht inspiziert und in der Zeit ersetzt werden, wenn Anomalien gefunden werden.

Das elektrische Steuerungssystem der Flanschzuwandmaschine umfasst Komponenten wie Motoren, Wechselrichter, Schalter, Kabel und Kabel. Im Laufe der Zeit können diese elektrischen Komponenten altern, beschädigt werden und nicht ordnungsgemäß arbeiten. Das elektrische System ist das "Gehirn" der flanschübergreifenden Maschine, und jeder Fehler kann die Gesamtarbeitseffizienz beeinflussen.

Wartung des elektrischen Systems

Das elektrische Steuerungssystem muss regelmäßig die Kabel, Anschlüsse, Motoren und andere Komponenten überprüfen, um sicherzustellen, dass keine Alterung oder Lockerung vorliegt. Darüber hinaus sollte das Kühlsystem des elektrischen Steuerungssystems regelmäßig überprüft werden, um Überhitzung und Systemschäden zu vermeiden.

Austausch von elektrischen Komponenten

Wenn festgestellt wird, dass die elektrischen Komponenten beschädigt sind, sollten sie rechtzeitig ersetzt werden. Insbesondere müssen Schlüsselkomponenten wie Motoren und Stromschalter schnell repariert oder ersetzt werden, sobald sie nicht mehr ein größeres Ausfallbereich von Geräten verhindern.

Regelmäßige Wartung und Teileersatz von Flanschzustandsmaschinen sind der Schlüssel zur Gewährleistung ihres langfristigen stabilen Betriebs. Schneidwerkzeuge, Dichtungen, Schmiersysteme, Lager und elektrische Steuerungssysteme sind alle Kernkomponenten, die regelmäßig überprüft und ersetzt werden müssen. Wenn Sie den Verschleiß dieser Komponenten regelmäßig überprüfen und die abgenutzten Komponenten rechtzeitig ersetzen, können Sie nicht nur die Verarbeitungsqualität und Effizienz verbessern, sondern auch die Lebensdauer der flanschübergreifenden Maschine verlängern und unnötige Wartungskosten aufgrund von Geräteausfällen vermeiden. Durch wissenschaftliche und angemessene Wartung und Pflege können Benutzer sicherstellen, dass sich die Flansch -Gesichtsmaschine immer in bestem Zustand befindet und weiterhin effiziente und präzise Verarbeitungsdienste für die Produktion anbietet.