Zuhause > Nachrichten > Blog > Orbitalschweißmaschinen für Präzisionsschweißen in der Öl- und Gasindustrie

Zuhause > Nachrichten > Blog > Orbitalschweißmaschinen für Präzisionsschweißen in der Öl- und Gasindustrie In der anspruchsvollen Öl- und Gasindustrie sind Präzision und Zuverlässigkeit unerlässlich. Die Branche ist stark auf robuste Rohrleitungssysteme, kritische Bauteile und Hochdruckbehälter angewiesen. Bei solchen Anwendungen kann die Qualität der Schweißnähte über Betriebseffizienz oder katastrophale Ausfälle entscheiden. Hier kommen Orbitalschweißmaschinen zum Einsatz, die unübertroffene Präzision, Wiederholgenauigkeit und Sicherheit beim Schweißen bieten.

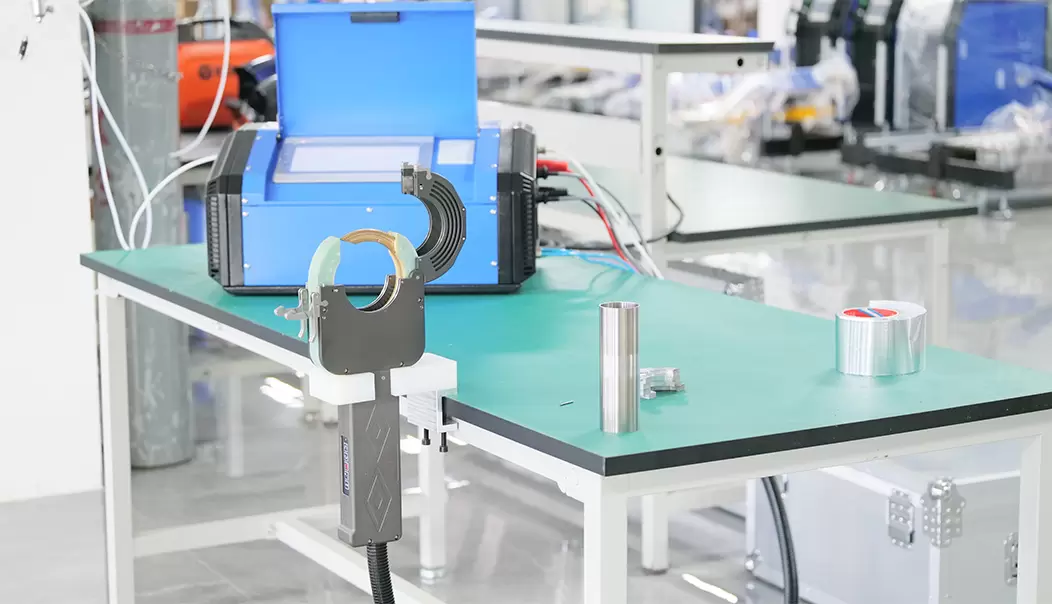

Orbitalschweißanlagen sind automatisierte Schweißsysteme, die einen Schweißbrenner um ein stationäres Rohr rotieren lassen und so eine gleichmäßige und hochwertige Schweißnaht ermöglichen. Im Gegensatz zum herkömmlichen manuellen Schweißen reduzieren Orbitalschweißanlagen menschliche Fehler durch die automatische Steuerung kritischer Schweißparameter wie Geschwindigkeit, Stromstärke und Spannung. Diese Maschinen eignen sich sowohl für das WIG- (Wolfram-Inertgas-) als auch für das MIG-Schweißen (Metall-Inertgas-Schweißen), wobei WIG bei Präzisionsanwendungen am häufigsten zum Einsatz kommt.

Zu den wichtigsten Merkmalen von Orbitalschweißmaschinen gehören:

Automatisierte Brennerrotation für gleichmäßige Schweißnähte.

Programmierbare Schweißparameter zur Gewährleistung gleichbleibender Ergebnisse.

Hochpräzise Steuerung, geeignet für dünnwandige Rohre und kritische Verbindungen.

Wiederholbarkeit ist unerlässlich für die Massenproduktion oder lange Pipeline-Strecken.

Die Öl- und Gasindustrie arbeitet unter extremen Bedingungen, darunter hoher Druck, korrosive Umgebungen und schwankende Temperaturen. Schweißnahtfehler in Pipelines oder Raffinerieanlagen können zu Leckagen, Umweltgefahren und kostspieligen Ausfallzeiten führen. Präzisionsschweißen gewährleistet, dass jede Verbindung strenge Industriestandards wie ASME, ISO und API erfüllt.

Pipelinebau: Pipelines für den Transport von Rohöl, Erdgas und Raffinerieprodukten erfordern über Tausende von Kilometern hinweg gleichmäßige Schweißnähte. Orbitalschweißmaschinen gewährleisten die notwendige Gleichmäßigkeit, um Schwachstellen und potenzielle Leckagen zu minimieren.

Anlagen in Raffinerien: Hochdruckbehälter, Wärmetauscher und Lagertanks benötigen Schweißnähte, die Temperaturschwankungen und korrosiven Chemikalien standhalten. Orbitalschweißen gewährleistet die strukturelle Integrität und die Einhaltung der Sicherheitsvorschriften.

Offshore-Plattformen: Offshore-Bohr- und -Verarbeitungsplattformen sind rauen Meeresumgebungen ausgesetzt. Schweißpräzision ist daher entscheidend für Pipelines, Steigleitungen und Bauteile, die Salzwasser und hohen Belastungen ausgesetzt sind.

Orbitalschweißmaschinen erzielen gleichmäßige Schweißnahtdurchdringung und -profile und reduzieren so Defekte wie Porosität, Risse und Hinterschneidungen. Diese Gleichmäßigkeit ist in der Öl- und Gasindustrie von entscheidender Bedeutung, da das Versagen einer einzelnen Schweißnaht katastrophale Folgen haben kann.

Manuelles Schweißen erfordert Fachkräfte, die oft knapp und teuer sind. Orbitalschweißmaschinen automatisieren den Prozess, sodass sich die Bediener auf die Überwachung und Qualitätskontrolle konzentrieren können. Dies führt zu kürzeren Produktionszyklen und geringeren Lohnkosten.

Schweißarbeiten in Öl- und Gasanlagen finden häufig in beengten Räumen, Hochdrucksystemen und gefährlichen Umgebungen statt. Durch die Automatisierung des Schweißprozesses verringern Orbitalschweißmaschinen das Risiko der Exposition von Personen gegenüber Hitze, Schweißrauchen und potenziellen Unfällen.

Orbitalschweißmaschinen lassen sich so programmieren, dass sie strenge Normen wie ASME Section IX für Druckbehälter oder API 1104 für Rohrleitungsschweißungen erfüllen. Dadurch wird sichergestellt, dass jede Schweißnaht den gesetzlichen Anforderungen entspricht und das Risiko von Inspektionsfehlern reduziert wird.

Öl- und Gasprojekte erstrecken sich oft über mehrere Anlagen oder Standorte. Der Einsatz standardisierter Orbitalschweißmaschinen ermöglicht es Unternehmen, eine gleichbleibende Schweißqualität an verschiedenen Standorten zu gewährleisten und so Wartung und Inspektion zu vereinfachen.

Einkopfmaschinen eignen sich für Rohre mit kleinerem Durchmesser und einfache Schweißanwendungen. Sie bieten präzise Steuerung und sind leichter zu transportieren und aufzubauen, wodurch sie sich ideal für Wartungs- oder Reparaturarbeiten in Raffinerien und Offshore-Plattformen eignen.

Doppelkopfschweißanlagen sind für größere Rohre und umfangreiche Schweißarbeiten konzipiert. Sie können von zwei Seiten gleichzeitig schweißen, was die Effizienz steigert und die Schweißzeit verkürzt. Diese Maschinen werden häufig bei Rohrleitungsbauprojekten eingesetzt, wo Rohre mit großem Durchmesser üblich sind.

Für Schweißarbeiten vor Ort in abgelegenen Ölfeldern oder auf Offshore-Plattformen ist Mobilität entscheidend. Tragbare Orbitalschweißgeräte sind leicht, einfach aufzubauen und können mit minimaler Infrastruktur vor Ort betrieben werden.

Für großtechnische Fertigungsanlagen integrieren automatisierte CNC-Orbitalschweißanlagen Robotik und Computersteuerung für höchste Präzision. Diese Systeme können Schweißprogramme speichern, Prozessparameter überwachen und in Echtzeit anpassen, um wiederholbare und fehlerfreie Schweißnähte zu gewährleisten.

Orbitalschweißmaschinen bieten zwar zahlreiche Vorteile, Öl- und Gasunternehmen müssen jedoch vor der Implementierung mehrere Faktoren berücksichtigen:

Anfangsinvestition: Hochwertige Orbitalschweißmaschinen können teuer sein, doch die langfristige Rentabilität rechtfertigt die Kosten oft aufgrund der geringeren Anzahl an Fehlern und der Einsparung von Arbeitskosten.

Bedienerschulung: Qualifizierte Techniker sind weiterhin erforderlich, um die Maschinen zu programmieren, zu überwachen und zu warten. Eine angemessene Schulung gewährleistet optimale Leistung.

Materialverträglichkeit: Unterschiedliche Materialien wie Edelstahl, Kohlenstoffstahl und Nickellegierungen erfordern maßgeschneiderte Schweißprogramme, um perfekte Ergebnisse zu erzielen.

Rohrvorbereitung: Eine genaue Rohrausrichtung und -reinigung sind unerlässlich, um qualitativ hochwertige Schweißnähte zu gewährleisten, insbesondere bei dünnwandigen oder Hochdruckrohren.

Regelmäßige Wartung und Kalibrierung sind entscheidend für die zuverlässige Funktion von Orbitalschweißmaschinen:

Regelmäßige Reinigung: Entfernen Sie Schlacke, Staub und Ablagerungen vom Schweißbrenner und vom Spannsystem.

Parameterprüfung: Stromstärke, Spannung und Drehzahl regelmäßig überprüfen, um die Präzision zu gewährleisten.

Komponentenprüfung: Motoren, Zahnräder und Kabel auf Verschleiß oder Beschädigungen prüfen.

Software-Updates: Halten Sie die Steuerungssoftware auf dem neuesten Stand, um von den aktuellsten Schweißalgorithmen und Sicherheitsfunktionen zu profitieren.

In der Öl- und Gasindustrie ist Präzisionsschweißen von entscheidender Bedeutung. Orbitalschweißanlagen bieten unübertroffene Genauigkeit, Wiederholbarkeit und Sicherheit und sind daher unverzichtbare Werkzeuge für moderne Pipelines, Raffinerien und Offshore-Plattformen. Durch die Automatisierung des Schweißprozesses erzielen Unternehmen eine gleichbleibende Schweißnahtqualität, steigern die betriebliche Effizienz und gewährleisten die Einhaltung strenger Industriestandards.

Für jedes Öl- und Gasunternehmen, das Fehler reduzieren, die Produktivität steigern und die Sicherheit gewährleisten möchte, ist die Investition in Orbitalschweißmaschinen nicht nur eine Option, sondern eine Notwendigkeit.

NODHA, als professioneller Anbieter von Orbitalschweißmaschinen, hat sich der Bereitstellung hochpräziser Schweißlösungen für die Öl- und Gasindustrie verschrieben. Dank fortschrittlicher Automatisierungstechnologie und strenger Qualitätskontrollen gewährleisten die Anlagen von NODHA nicht nur gleichbleibende Schweißergebnisse bei Pipelines und Hochdruckanlagen, sondern verbessern auch die Produktionseffizienz und -sicherheit deutlich. So unterstützen sie Kunden optimal bei der Durchführung zuverlässiger und effizienter Schweißarbeiten unter komplexen Arbeitsbedingungen.