Zuhause > Nachrichten > Blog > Täglicher Wartungsleitfaden für Orbital-Rohrschneidemaschinen zur Verlängerung der Lebensdauer der Geräte

Zuhause > Nachrichten > Blog > Täglicher Wartungsleitfaden für Orbital-Rohrschneidemaschinen zur Verlängerung der Lebensdauer der Geräte In Branchen wie der industriellen Fertigung, der Petrochemie und dem Bauwesen werden orbitale Rohrschneidemaschinen aufgrund ihrer hohen Effizienz, Präzision und Benutzerfreundlichkeit häufig zum Schneiden verschiedener Rohrtypen eingesetzt. Mit der zunehmenden Beliebtheit dieser Geräte ist die korrekte tägliche Wartung und die effektive Verlängerung ihrer Lebensdauer in den Fokus vieler Unternehmen gerückt. Dieser Artikel erläutert systematisch die Wartung von orbitalen Rohrschneidemaschinen und hilft Anwendern, wissenschaftliche Wartungskenntnisse zu erwerben und die Geräte effizient zu verwalten und zu nutzen.

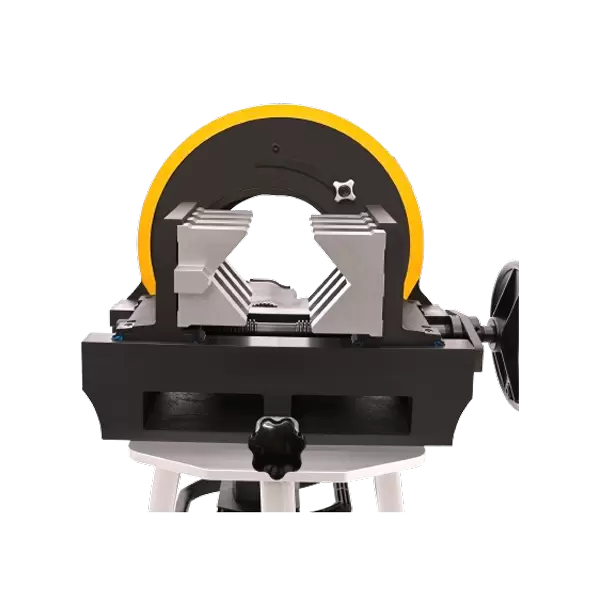

Die Orbital-Rohrschneidemaschine ist eine automatisierte Anlage zum Rohrschneiden. Sie besteht im Wesentlichen aus einem Schienensystem, einer Schneidvorrichtung, einem Antriebsmechanismus, einer elektrischen Steuerung und Zubehör. Durch die Installation einer Schiene an der Rohraußenseite ermöglicht die Anlage hochpräzise Schnitte entlang der Rohroberfläche. Sie eignet sich für Rohre aus verschiedenen Materialien wie Kohlenstoffstahl, Edelstahl und legiertem Stahl.

Aufgrund der komplexen Betriebsumgebung und der langen Dauerbetriebszeit ist die Orbital-Rohrschneidemaschine während des Betriebs anfällig für Staub, Öl, hohe Temperaturen, hohen Druck und andere Faktoren. Bei nicht rechtzeitiger Wartung können Probleme wie erhöhter Verschleiß mechanischer Teile, häufige Stromausfälle und verminderte Schnittgenauigkeit auftreten. Langfristige Vernachlässigung der Wartung beeinträchtigt nicht nur die Produktionseffizienz, sondern kann auch zur Verschrottung von Anlagen und zu höheren Betriebs- und Wartungskosten führen. Daher trägt die Einführung eines wissenschaftlich fundierten und standardisierten täglichen Wartungsmechanismus entscheidend zur Verlängerung der Gerätelebensdauer bei.

Reinigung und Wartung

Reinigung unmittelbar nach dem Betrieb: Reinigen Sie nach jedem Betrieb rechtzeitig die Oberfläche der Maschine von Eisenspänen, Schnittresten, Ölflecken usw., um Korrosion vorzubeugen.

Reinigung der Führungsschiene: Reinigen Sie die Oberfläche der Führungsschiene regelmäßig mit einem Vliestuch oder einer weichen Bürste, um zu verhindern, dass sich Staub und Eisenspäne ansammeln und die Laufgenauigkeit beeinträchtigen.

Abwischen des Mainframe-Gehäuses: Wischen Sie das Gehäuse mit einem leicht feuchten Tuch ab und spülen Sie es nicht direkt mit Wasser ab, um Wasserschäden am elektronischen Steuerungssystem zu vermeiden.

Schmierung und Wartung

Schmierung der Führungsschiene: Je nach Nutzungshäufigkeit mindestens einmal wöchentlich spezielles Schmieröl für die Führungsschiene nachfüllen, um einen reibungslosen Lauf zu gewährleisten.

Getriebe-/Kettenschmierung: Kontrollieren Sie regelmäßig den Schmierzustand des Getriebes bzw. der Kette, ergänzen oder erneuern Sie das Fett und beugen Sie erhöhtem Verschleiß durch Trockenschleifen vor.

Gleitschmierung: Der Gleiter ist eine Schlüsselstruktur, die die beweglichen Teile trägt und gut geschmiert werden muss. Es wird empfohlen, alle 100 Betriebsstunden Schmiermittel nachzufüllen.

Anzugsprüfung

Schrauben und Muttern: Prüfen Sie, ob die Schrauben und Muttern aller Verbindungsteile fest sitzen, insbesondere die Verbindung zwischen Schiene und Hauptmaschine sowie die Klemmvorrichtung.

Kabelstecker: Überprüfen Sie, ob die Kabelschnittstelle fest und nicht locker ist, um einen Stromausfall oder Kurzschluss aufgrund von schlechtem Kontakt während des Schneidens zu vermeiden.

Inspektion der elektrischen Anlage

Elektrischer Steuerkasten: Öffnen Sie den elektrischen Steuerkasten regelmäßig, um ihn auf Probleme wie Leitungsalterung, lose Kabel und Komponentenschäden zu überprüfen.

Tasten und Touchpanels: Testen Sie, ob Not-Aus-Taster, Start-Taster, Richtungstasten etc. sensibel und zuverlässig reagieren.

Motorstatus: Beobachten Sie, ob das Geräusch des Motors normal ist, prüfen Sie, ob die Temperatur zu hoch ist und messen Sie gegebenenfalls den Stromwert.

Wartung des Schneidsystems

Düse/Schneiddüse: Bei Flamm- oder Plasmaschneidanlagen muss regelmäßig geprüft werden, ob die Schneiddüse verstopft oder verformt ist, um den Luftstrom ungehindert zu halten.

Gassystem: Überprüfen Sie, ob die Luftleitung undicht, gealtert oder verbogen ist, und reinigen Sie das Filterelement, um einen stabilen Luftdruck zu gewährleisten.

Elektrode und Sprühkappe (Plasmaschneiden): Ersetzen Sie stark abgenutzte Elektroden oder Sprühkappen rechtzeitig, um die Stabilität und Effizienz des Schneidens sicherzustellen.

Richten Sie ein Wartungssystem ein: Klären Sie die verantwortliche Person, die Zeitknoten und die Inspektionsstandards.

Entwickeln Sie Inspektionsformulare: tägliche Inspektion durch Bediener + regelmäßige Inspektion durch Wartungsarbeiter;

Verwenden Sie die Etikettenverwaltung: Beschriften Sie die geprüften Teile zur einfachen Nachverfolgung.

Zugführer: Machen Sie das Wissen über die tägliche Geräteinspektion bekannt.

Konfigurieren Sie einen speziellen Werkzeugkasten: Vermeiden Sie die Verwendung ungeeigneter Werkzeuge, um Geräteschäden zu vermeiden.

Vermeiden Sie Überlastung: Wählen Sie beim Schneiden eine angemessene Geschwindigkeit und einen angemessenen Gasdruck entsprechend dem Rohrmaterial, um eine Überlastung der Geräte zu vermeiden.

Vermeiden Sie häufiges Starten und Stoppen: Ständiges Starten und Stoppen erhöht den Verschleiß von Motor und Getriebe. Es wird empfohlen, den Betriebsablauf sinnvoll zu gestalten.

Vermeiden Sie hohe Temperaturen und hohe Luftfeuchtigkeit: Feuchtigkeit und hohe Temperaturen können leicht zu Kurzschlüssen oder Rost in der elektronischen Steuerung führen. Es wird empfohlen, Trocknungs- oder Belüftungsgeräte zu installieren.

Stöße und Stürze verhindern: Während des Transports oder der Handhabung sollte eine stoßfeste Verpackung verwendet werden, um Schäden an Präzisionsteilen wie Schienen und Hauptmaschinen zu vermeiden.

Festangestelltes Personal und feste Postenverwaltung: Die Bediener sollten professionell geschult sein, um Geräteschäden durch Fehlbedienung zu vermeiden.

Als hochpräzises und hocheffizientes Industriegerät hängt die Lebensdauer der Orbital-Rohrschneidemaschine nicht nur von der Fertigungsqualität, sondern auch von der sorgfältigen Wartung und fachgerechten Handhabung durch den Anwender ab. Durch fachgerechte Wartungspläne, professionelle Bediener und standardisierte Nutzungsprozesse lässt sich nicht nur die Lebensdauer der Anlage deutlich verlängern, sondern auch die Schnittgenauigkeit und Arbeitseffizienz verbessern. So wird das Ziel „Wartung statt Reparatur, Kostensenkung und Effizienzsteigerung“ erreicht.

Als professioneller Hersteller von Orbital-Rohrschneidemaschinen bieten wir unseren Kunden nicht nur leistungsstarke und hochpräzise Schneidgeräte, sondern legen auch großen Wert auf Kundendienst und Anwendungshinweise. Bereits bei der Produktentwicklung berücksichtigen wir die Stabilität und Wartungsfreundlichkeit der Geräte im Langzeitbetrieb. Wir bieten detaillierte Wartungshandbücher und Schulungen an, um Kunden dabei zu helfen, die Ausfallrate zu senken und die Lebensdauer der Geräte zu verlängern. Wir sind überzeugt, dass der Investitionswert unserer Kunden nur dann maximiert werden kann, wenn die Geräte stabil, zuverlässig und ordnungsgemäß gewartet sind.