Mit der rasanten Entwicklung der Halbleiterindustrie, von der Waferherstellung über die Verpackung bis hin zur Prüfung, steigen die Anforderungen an Präzision, Reinheit und Zuverlässigkeit der Produktionsanlagen stetig. Vor diesem Hintergrund sind Präzision und Konsistenz des Schweißprozesses zu einem entscheidenden Aspekt der Halbleiteranlagenfertigung geworden. Traditionelle manuelle Schweißverfahren neigen bei hohen Präzisionsanforderungen zu ungleichmäßigen Schweißnähten, Spritzern oder Verunreinigungen. Orbitalschweißmaschinen finden aufgrund ihrer Automatisierung, hohen Präzision und Wiederholgenauigkeit breite Anwendung in der Halbleiterindustrie und sind zu einem wichtigen Werkzeug zur Verbesserung der Anlagenqualität und Produktionseffizienz geworden.

Die Anlagen zur Halbleiterproduktion zeichnen sich durch hohe Präzision, hohe Reinheit und komplexe Strukturen aus, was strenge Anforderungen an den Schweißprozess stellt:

Hochpräzisionsschweißen: Die zahlreichen in Halbleiteranlagen verwendeten Bauteile aus Edelstahl, Aluminiumlegierungen und Sonderlegierungen erfordern eine extrem hohe Schweißnahtgenauigkeit. Abweichungen oder Unebenheiten der Schweißnaht beeinträchtigen unmittelbar die mechanische Präzision und die Verpackungsgenauigkeit der Anlagen.

Anforderungen an eine saubere Arbeitsumgebung: Spritzer, Schlacke oder Gasverunreinigungen, die beim Schweißen entstehen, können die Produktionsumgebung in der Halbleiterindustrie beeinträchtigen. Daher müssen Schweißanlagen in der Lage sein, Schweißarbeiten unter kontrollierten Kontaminationsbedingungen durchzuführen.

Schweißen komplexer Strukturen: Anlagen zur Halbleiterfertigung enthalten zahlreiche Präzisionsrohre, Ventile, Behälter und unregelmäßig geformte Teile. Der Schweißprozess muss die strukturelle Integrität und Dichtheit gewährleisten.

Wiederholgenauigkeit und Stabilität: Bei der Massenproduktion muss jede Schweißnaht gleichbleibend sein, um eine zuverlässige Funktion der Anlagen und eine einfache Wartung zu gewährleisten.

Herkömmliche manuelle Schweißverfahren stoßen bei diesen Anforderungen an ihre Grenzen, insbesondere bei hochpräzisen Schweißarbeiten, in Reinräumen und beim Schweißen komplexer Strukturen. Dies unterstreicht die Vorteile automatisierter Gleisschweißmaschinen.

In der Halbleiterindustrie sind die Produkte winzig und strukturell präzise, was extrem hohe Schweißqualität erfordert. Im Vergleich zu herkömmlichen manuellen Schweißverfahren und stationären Schweißanlagen bieten Gleisschweißmaschinen erhebliche Vorteile:

Hochpräzisionsschweißen: Bei der Halbleiterfertigung müssen häufig winzige Bauteile wie Metallanschlüsse, Chiphalterungen und Kühlkörper miteinander verbunden werden. Schienenschweißmaschinen erreichen durch präzise Führungsschienen und CNC-Systeme eine Positioniergenauigkeit im Mikrometerbereich und gewährleisten so eine gleichbleibende Schweißnahtqualität.

Automatisierung und hohe Effizienz: Bahnschweißmaschinen ermöglichen den mannlosen Betrieb und führen durch programmgesteuerte, kontinuierliche Schweißprozesse durch, wodurch die Produktionseffizienz deutlich gesteigert wird. Bei Produktionslinien für Halbleitergehäuse mit hohem Durchsatz reduziert dies die Arbeitskosten und minimiert menschliche Fehler.

Minimale Wärmebelastung: Orbitalschweißmaschinen, die Laser oder Elektronenstrahlen verwenden, konzentrieren die Wärmequelle, wodurch die thermische Belastung der umliegenden empfindlichen Bauteile deutlich reduziert und Chipschäden oder Materialverformungen verhindert werden – eine entscheidende Anforderung in der Halbleiterindustrie.

Rückverfolgbarkeit und Qualitätsüberwachung: Orbitalschweißmaschinen erfassen die Parameter jeder Schweißung, darunter Leistung, Geschwindigkeit, Zeit und Schweißbahn. In Kombination mit einem Bildverarbeitungssystem wird die Rückverfolgbarkeit der Schweißdaten gewährleistet und somit das Produktqualitätsmanagement verbessert.

Vielfältige Prozessanpassungsfähigkeit: Orbitalschweißmaschinen können sich an die Schweißanforderungen für verschiedene Materialien (wie Kupfer, Aluminium, Wolfram usw.), Dicken und Strukturen anpassen und erfüllen so die vielfältigen Anforderungen der Chipverpackung, des Schweißens von Leistungsbauelementen und des Kühlkörperschweißens in der Halbleiterindustrie.

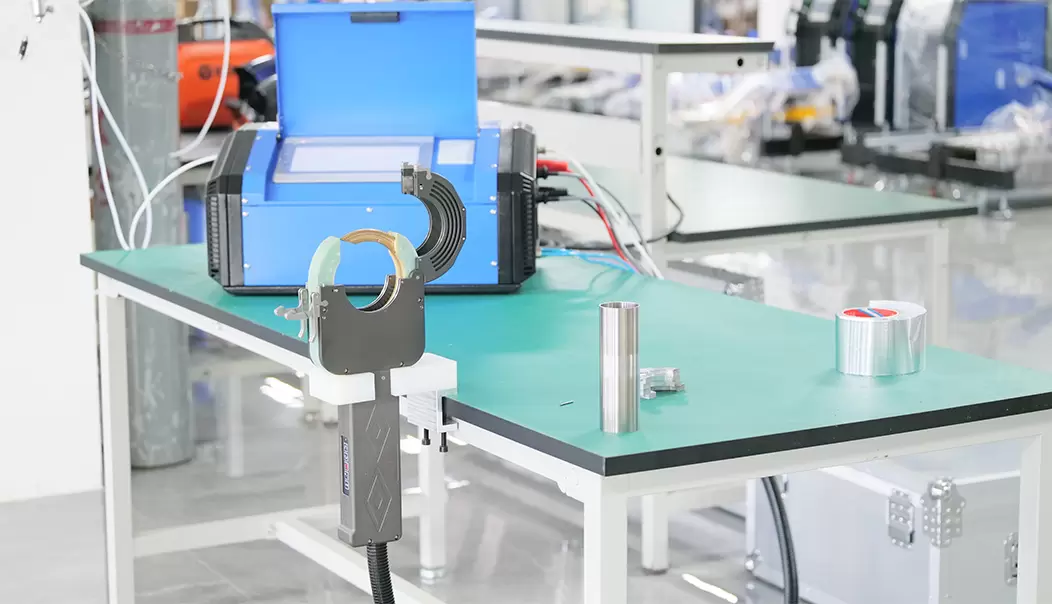

3.1 Schweißen von Edelstahlrohren: In der Halbleiterproduktion werden saubere Rohre zum Transport von Gasen, Flüssigkeiten oder Chemikalien verwendet. Edelstahlrohre haben kleine Durchmesser und dünne Wände, was glatte und leckagefreie Schweißnähte erfordert. Orbitalschweißmaschinen bewegen den Schweißbrenner automatisch entlang der Rohrachse und ermöglichen so präzises Schweißen gerader oder kreisförmiger Verbindungen. Dies verbessert die Schweißeffizienz und -qualität deutlich.

3.2 Vakuumkammerschweißen: Vakuumkammern in Halbleiteranlagen erfordern eine hohe Dichtigkeit. Herkömmliche manuelle Schweißverfahren neigen zu Mikrorissen oder Poren, während Schweißanlagen die Schweißgeschwindigkeit und den Strom präzise steuern können. Dadurch werden porenfreie, gleichmäßige Schweißnähte erzielt und der Vakuumzustand der Kammer über längere Zeiträume gewährleistet.

3.3 Präzisionsbauteilschweißen

Halbleiteranlagen umfassen Präzisionsbauteile aus Edelstahl wie Ventile, Reaktoren und Sensorgehäuse. Diese Bauteile weisen komplexe Abmessungen auf und reagieren sehr empfindlich auf die Schweißnahtqualität und die Wärmeeinflusszone. Bahnschweißmaschinen ermöglichen durch programmierbare Steuerungssysteme die flexible Anpassung von Schweißbahnen, -winkeln und -parametern, um hochpräzises Schweißen komplexer Geometrien zu gewährleisten.

Trotz der erheblichen Vorteile von Leiterbahnschweißmaschinen steht deren Anwendung in der Halbleiterindustrie vor gewissen Herausforderungen:

Hohe Ausrüstungskosten: Die Integration von hochpräzisen Gleissystemen, Laserschweißköpfen und geschlossenen Überwachungssystemen führt zu erheblichen Investitionen in Gleisschweißmaschinen, was für kleine Unternehmen unter Umständen eine Markteintrittsbarriere darstellt.

Komplexe Optimierung der Schweißparameter: Unterschiedliche Materialien, Dicken und Gehäusestrukturen erfordern eine Feinabstimmung von Schweißleistung, Geschwindigkeit und Schweißbahn, was zu langwierigen Parameteroptimierungszyklen führt.

Hohe Umweltanforderungen: Die Halbleiterindustrie stellt extrem hohe Anforderungen an die Reinheit. Leiterbahnschweißmaschinen müssen in einer staubfreien Umgebung arbeiten; andernfalls können Schweißfehler oder Verunreinigungen der Chipoberfläche auftreten.

Anforderungen an Wartung und Betrieb: Aufgrund der hohen Präzision von Orbitalschweißmaschinen müssen Wartungs- und Betriebspersonal über Fachkenntnisse verfügen; andernfalls können die Lebensdauer der Anlage und die Schweißqualität beeinträchtigt werden.

Orbitalschweißmaschinen spielen aufgrund ihrer Vorteile wie hohe Präzision, hohe Effizienz, geringe Wärmeeinwirkung und Automatisierung eine zunehmend wichtige Rolle bei der Chipverpackung, dem Schweißen von Leistungshalbleitern, dem Wärmemanagement und dem Schweißen von Mikrobauteilen in der Halbleiterindustrie.

Für Halbleiterhersteller kann die sachgemäße Einführung von Orbitalschweißmaschinen nicht nur die Produktionseffizienz und Produktqualität verbessern, sondern auch eine solide Grundlage für zukünftige hochpräzise Gehäuse und die Herstellung von High-End-Chips schaffen.

NODHA, ein professioneller Distributor von Orbitalschweißmaschinen, hat sich der Bereitstellung effizienter und zuverlässiger automatisierter Schweißlösungen für die Halbleiter-, Lebensmittel-, Chemie- und Präzisionsfertigungsindustrie verschrieben. Das Unternehmen bietet nicht nur fortschrittliche Orbitalschweißmaschinen, sondern auch umfassende Serviceleistungen aus einer Hand, darunter Geräteauswahl, Installation und Inbetriebnahme, Bedienerschulungen und Kundendienst. So gewährleistet NODHA seinen Kunden hochpräzise Schweißungen, stabile Effizienz und erstklassige Schweißergebnisse in ihren Produktionsprozessen. Dank langjähriger Branchenerfahrung und professionellem technischen Support hat sich NODHA zu einem vertrauenswürdigen Partner für zahlreiche Unternehmen im Bereich des Schienenschweißens entwickelt.