Zuhause > Nachrichten > Blog > Anwendungen von Orbitalschweißmaschinen in der Offshore-Industrie und im Schiffbau

Zuhause > Nachrichten > Blog > Anwendungen von Orbitalschweißmaschinen in der Offshore-Industrie und im Schiffbau Die Offshore- und Schiffbauindustrie arbeitet in einigen der anspruchsvollsten Umgebungen der Welt. Strukturelle Integrität, Sicherheit und Langlebigkeit sind von höchster Bedeutung, da die Bauteile rauen Meeresbedingungen, hohem Druck und korrosiven Materialien standhalten müssen. Schweißen spielt eine entscheidende Rolle bei der Einhaltung dieser Standards, und zu den fortschrittlichsten Technologien zählt das Orbitalschweißen. Orbitalschweißmaschinen haben die Art und Weise, wie Rohre und Leitungen verbunden werden, revolutioniert und bieten beispiellose Präzision, Konsistenz und Effizienz. Dieser Artikel untersucht die Anwendungen, Vorteile und zu berücksichtigenden Aspekte von Orbitalschweißmaschinen im Offshore- und Schiffbau.

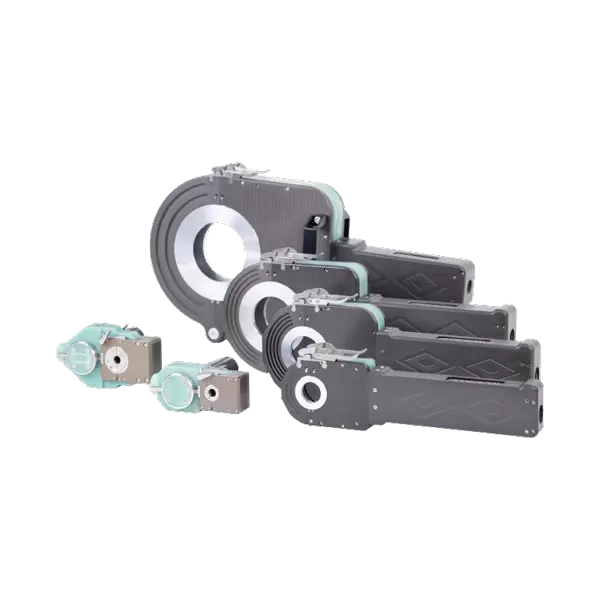

Orbitalschweißmaschinen sind automatisierte Schweißsysteme, die die Schweißelektrode oder das Werkstück um eine feste Achse, üblicherweise das Rohr, drehen. Im Gegensatz zum herkömmlichen manuellen Schweißen ermöglicht das Orbitalschweißen die präzise Steuerung von Schweißparametern wie Geschwindigkeit, Stromstärke, Spannung und Zusatzwerkstoffzufuhr. Die Technologie gewährleistet hochwertige, reproduzierbare Schweißnähte, die strengen Industriestandards entsprechen.

Zu den wichtigsten Merkmalen von Orbitalschweißmaschinen gehören:

Automatisierte Steuerung: Präzise Regelung der Schweißparameter für gleichbleibende Ergebnisse.

Rundum-Abdeckung: Kontinuierliche Schweißnähte rund um den Umfang von Rohren und Leitungen.

Anpassungsfähigkeit an verschiedene Materialien: Geeignet für Edelstahl, Titan, Nickellegierungen und andere Hochleistungsmetalle.

Dokumentation und Rückverfolgbarkeit: Automatische Aufzeichnung von Schweißdaten zur Qualitätssicherung.

Schweißen ist das Rückgrat des Offshore-Engineerings und des Schiffbaus, insbesondere beim Bau von Pipelines, Druckbehältern, Schiffsrümpfen und Plattformstrukturen. Die Branchen stehen vor besonderen Herausforderungen, darunter:

Ungünstige Umweltbedingungen: Salzwasser, hohe Luftfeuchtigkeit und schwankende Temperaturen erhöhen das Korrosionsrisiko.

Hochdrucksysteme: Offshore-Pipelines und Druckbehälter erfordern Schweißnähte, die extremen Innendrücken standhalten können.

Sicherheitskritische Anwendungen: Schweißnahtfehler können zu katastrophalen Unfällen, Umweltgefahren und erheblichen wirtschaftlichen Verlusten führen.

Komplexe Strukturen: Schiffe und Offshore-Plattformen enthalten komplizierte Rohrleitungsnetze, die hochpräzise Schweißarbeiten erfordern.

In diesem Kontext bieten Orbitalschweißmaschinen Lösungen, die mit manuellem Schweißen nicht erreicht werden können, insbesondere bei hochwertigen Rohrverbindungen und Arbeiten in beengten Räumen.

Die Offshore-Öl- und -Gasförderung umfasst den Bau umfangreicher Unterwasserpipelines für den Transport von Rohöl und Erdgas. Diese Pipelines müssen dem Innendruck, der äußeren Korrosion und den mechanischen Belastungen durch Meeresströmungen und die Beschaffenheit des Meeresbodens standhalten.

Orbitalschweißmaschinen werden eingesetzt, um:

Schweißen von hochlegierten und Edelstahlrohren mit gleichmäßigen, fehlerfreien Verbindungen.

Minimieren Sie menschliche Fehler in abgelegenen oder unter Wasser liegenden Umgebungen.

Sicherstellen, dass die Schweißnähte Industriestandards wie API 1104 und ISO 15614-1 entsprechen.

Das automatisierte Orbitalschweißen verbessert die Zuverlässigkeit von Unterwasserpipelines, die für die Betriebssicherheit und den Umweltschutz von entscheidender Bedeutung sind.

Offshore-Plattformen benötigen Druckbehälter zur Gastrennung, Rohöllagerung und chemischen Verarbeitung. Diese Behälter bestehen häufig aus dünnwandigen Rohrleitungen aus Edelstahl oder Nickellegierungen.

Orbitalschweißmaschinen bieten:

Präzisionsschweißen für dünnwandige Rohre, wodurch das Risiko des Durchbrennens oder Verziehens verringert wird.

Gleichbleibende Schweißnahtqualität für Hochdruckanwendungen, wodurch die Integrität des Behälters gewährleistet wird.

Dokumentation für Inspektions- und Zertifizierungszwecke.

Hydraulische Systeme auf Offshore-Plattformen steuern schwere Maschinen, Kräne und Ventile, während Kühlsysteme die von den Anlagen erzeugte Wärme abführen. Diese Systeme bestehen oft aus komplexen Netzwerken von Rohrleitungen mit kleinem Durchmesser.

Orbitalschweißmaschinen eignen sich ideal für:

Verbinden von Rohren mit kleinem Durchmesser oder komplexen Rohrleitungskonfigurationen.

Sicherstellung leckagefreier Schweißnähte in kritischen Hydraulik- und Kühlkreisläufen.

Steigerung der Effizienz durch Verringerung des Nachbearbeitungs- und Inspektionsaufwands.

Schiffsrümpfe, insbesondere solche aus hochfestem Stahl oder korrosionsbeständigen Legierungen, erfordern umfangreiche Schweißarbeiten an Nähten und Schotten. Während für große Platten üblicherweise das traditionelle Lichtbogenschweißen eingesetzt wird, kommt beim Orbitalschweißen Folgendes zum Einsatz:

Verbindung der internen Rohrleitungen für Ballast-, Brennstoff- und Wassersysteme.

Gewährleistung gleichmäßiger Schweißnähte in beengten Räumen, wo manuelles Schweißen schwierig ist.

Verbesserung der strukturellen Integrität durch Verringerung der Wahrscheinlichkeit von Schweißfehlern.

Moderne Schiffe verfügen über komplexe Rohrleitungssysteme für Treibstoff, Wasser, Luft und Hydraulik. Orbitalschweißmaschinen ermöglichen Folgendes:

Präzision und Wiederholgenauigkeit bei langen Rohrleitungen.

Reduzierung von Ausfallzeiten durch Minimierung von Schweißfehlern.

Einhaltung von maritimen Sicherheitsstandards wie beispielsweise den DNV GL-Regeln.

Bestimmte Marine- und Luxusschiffe verwenden Titan, Duplex-Edelstahl und andere Hochleistungslegierungen für verbesserte Korrosionsbeständigkeit und Gewichtsreduzierung. Das manuelle Schweißen dieser Werkstoffe ist aufgrund ihrer hohen Empfindlichkeit gegenüber Wärmeeinbringung anspruchsvoll. Orbitalschweißmaschinen:

Die Wärmezufuhr muss kontrolliert werden, um Verformungen und Risse zu vermeiden.

Hochwertige Schweißnähte herstellen, die leckagefrei und korrosionsbeständig sind.

Ermöglichen Sie automatisierte, rückverfolgbare Schweißprozesse, die den Zertifizierungsanforderungen der Marine entsprechen.

Konsistenz und Präzision: Die automatisierte Steuerung gewährleistet, dass jede Schweißnaht identisch ist, wodurch das Risiko von Fehlern reduziert wird.

Hohe Produktivität: Einzelne Bediener können mehrere Schweißarbeiten gleichzeitig durchführen und so die Projekteffizienz steigern.

Qualitätssicherung: Integrierte Überwachungs- und Datenaufzeichnungssysteme erleichtern Inspektion und Zertifizierung.

Sicherheit: Die Fernsteuerung verringert die Gefährdung der Arbeiter durch heiße Oberflächen, Dämpfe und Gefahren in beengten Räumen.

Anpassungsfähigkeit: Geeignet für eine breite Palette von Materialien, Rohrgrößen und Schweißpositionen.

Kosteneffizienz: Weniger Fehler, weniger Nacharbeit und höhere Zuverlässigkeit führen zu langfristigen Kosteneinsparungen.

Orbitalschweißen bietet zwar viele Vorteile, für eine erfolgreiche Umsetzung sind jedoch folgende Voraussetzungen erforderlich:

Richtige Schulung: Die Bediener müssen die Maschineneinrichtung, die Parameterauswahl und die Materialeigenschaften verstehen.

Materialverträglichkeit: Bestimmte exotische Legierungen erfordern spezielle Schweißprogramme und Schutzgase.

Wartung: Regelmäßige Kalibrierung und Wartung sind unerlässlich, um die Präzision zu erhalten.

Qualitätskontrolle: Die kontinuierliche Überwachung der Schweißparameter gewährleistet die Einhaltung der Industriestandards.

Da sich Offshore-Engineering und Schiffbau ständig weiterentwickeln, wird erwartet, dass sich die Orbitalschweißtechnologie in mehrfacher Hinsicht verbessern wird:

Integration mit Roboter- und Automatisierungssystemen für großtechnische Montagelinien.

Echtzeitüberwachung und KI-gestütztes Schweißen zur dynamischen Optimierung der Parameter.

Verbesserte Portabilität und kompakte Bauweise für Offshore-Anwendungen mit beengten Platzverhältnissen.

Expansion in den Bereich der additiven Fertigung und des Hybridschweißens für Schiffskomponenten der nächsten Generation.

Diese Entwicklungen werden die Orbitalschweißmaschinen als Eckpfeiler für qualitativ hochwertige, effiziente und sichere Konstruktionen in diesen Branchen weiter festigen.

Orbitalschweißmaschinen sind aufgrund ihrer Präzision, Zuverlässigkeit und Anpassungsfähigkeit im Offshore- und Schiffbau unverzichtbar geworden. Von Unterwasserpipelines und Druckbehältern bis hin zu Schiffsrümpfen und komplexen Rohrleitungsnetzen verbessern diese Maschinen die Qualität, reduzieren Risiken und steigern die Effizienz. Angesichts der steigenden Anforderungen der Industrie an Sicherheit, Leistung und Umweltverträglichkeit wird die Orbitalschweißtechnologie auch weiterhin eine zentrale Rolle spielen und den Bau langlebiger und zuverlässiger Offshore- und maritimer Infrastruktur ermöglichen.

Durch den Einsatz von Orbitalschweißen können Offshore-Engineering- und Schiffbauunternehmen langlebige, hochwertige Schweißnähte gewährleisten, Betriebsrisiken minimieren und die Einhaltung internationaler Standards sicherstellen. Die Zukunft verspricht eine noch stärkere Integration von Automatisierung und künstlicher Intelligenz, wodurch die Anwendungsmöglichkeiten und Vorteile des Orbitalschweißens in diesen kritischen Branchen weiter ausgebaut werden.

NODHA, als professioneller Anbieter fortschrittlicher Schweißlösungen, ist spezialisiert auf hochpräzise Schweißanlagen für den Schiffbau und automatisierte Rohrschweißsysteme. Unsere Orbitalschweißmaschinen sind in der maritimen Industrie weit verbreitet und gewährleisten gleichmäßige, fehlerfreie Verbindungen für komplexe Rohrleitungsnetze und Unterwasserstrukturen. Mit Fokus auf Qualität, Effizienz und Sicherheit unterstützt NODHA Offshore-Plattformen, Marineschiffe und Unterwasserpipeline-Projekte und hilft Ingenieuren, zuverlässige und langlebige Schweißnähte in anspruchsvollen Umgebungen zu realisieren.