Zuhause > Nachrichten > Blog > Wie kann das Vibrationsproblem bei der maschinellen Bearbeitung von Flanschflächen gelöst werden?

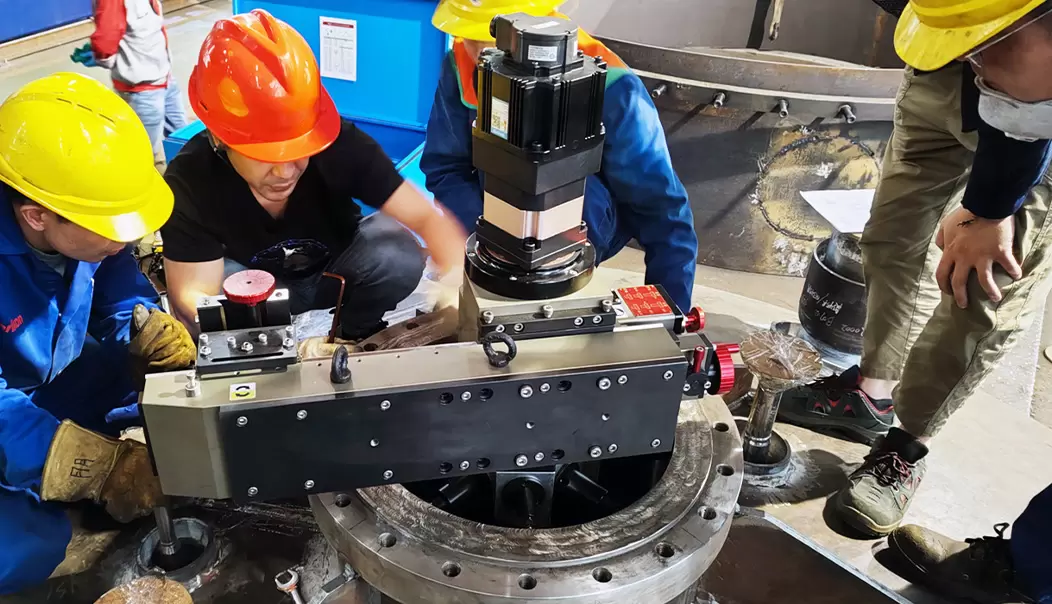

Zuhause > Nachrichten > Blog > Wie kann das Vibrationsproblem bei der maschinellen Bearbeitung von Flanschflächen gelöst werden? Flanschplanmaschinen sind Geräte, die häufig in der mechanischen Bearbeitung, bei der Reparatur von Rohrleitungen und in der industriellen Fertigung eingesetzt werden. Seine Hauptfunktion besteht darin, die Endfläche des Flansches zu bearbeiten und zu reparieren, um die Ebenheit, Oberfläche und Dichtleistung des Flansches sicherzustellen. Im tatsächlichen Betrieb kann es jedoch während der Bearbeitung der Flanschendflächen zu Vibrationen kommen, die nicht nur die Bearbeitungsqualität beeinträchtigen, sondern auch zu Schäden an der Ausrüstung und einer verringerten Bearbeitungseffizienz führen können. Daher ist die Lösung des Vibrationsproblems bei der Bearbeitung der Flanschendflächen der Schlüssel zur Verbesserung der Arbeitseffizienz und Bearbeitungsqualität.

In diesem Artikel werden die Ursachen von Vibrationen bei der Bearbeitung von Flanschendflächen eingehend untersucht und entsprechende Lösungen vorgeschlagen, um Bedienern dabei zu helfen, Vibrationen effektiv zu kontrollieren und die Bearbeitungsgenauigkeit und Gerätestabilität zu verbessern.

Bei der Bearbeitung der Flanschendflächen sind Vibrationen ein häufiges Problem, das zu erhöhter Oberflächenrauheit, verminderter Bearbeitungsgenauigkeit, erhöhtem Werkzeugverschleiß und anderen nachteiligen Folgen führen kann. Die Ursachen für Vibrationen sind in der Regel folgende:

Bei der Bearbeitung der Flanschplanmaschine ist die Fixierung des Flansches entscheidend. Wenn der Flansch nicht fest befestigt ist, kann es dazu kommen, dass sich der Flansch während der Bearbeitung verschiebt oder wackelt, wodurch Vibrationen entstehen. Diese Situation tritt normalerweise auf, wenn die Flanschgröße nicht geeignet ist, die Befestigung nicht fest ist oder die Installation unsachgemäß erfolgt.

Die Wahl des Werkzeugs hat direkten Einfluss auf die Vibration während der Bearbeitung. Wenn die Steifigkeit des Werkzeugs nicht ausreicht oder das Werkzeugmaterial nicht geeignet ist, kann es während des Schneidvorgangs zu instabilen Kräften kommen, die wiederum Vibrationen verursachen. Eine zu hohe Schnitttiefe oder eine zu hohe Schnittgeschwindigkeit verstärken das Vibrationsphänomen ebenfalls.

Schnittparameter (wie Schnitttiefe, Vorschubgeschwindigkeit, Drehzahl usw.) stehen in engem Zusammenhang mit der Vibrationserzeugung. Wenn die Schnittparameter unangemessen eingestellt sind, kann die Schnittkraft ungleichmäßig sein, was zu Vibrationen während der Bearbeitung führen kann. Wenn beispielsweise die Schnitttiefe zu groß oder die Vorschubgeschwindigkeit zu hoch ist, erhöht sich die Kontaktkraft zwischen Werkzeug und Werkstück, was leicht zu Vibrationen führen kann.

Das mechanische Problem der Flanschplanmaschine selbst ist ebenfalls eine der Hauptursachen für Vibrationen. Wenn Teile der Ausrüstung wie Lager, Übertragungssysteme, Werkzeughalter usw. abgenutzt oder locker sind, kann dies dazu führen, dass die Ausrüstung instabil läuft und Vibrationen verursacht. Darüber hinaus beeinträchtigen auch eine unzureichende Steifigkeit des Geräts oder eine unangemessene Gesamtkonstruktion die Stabilität des Geräts.

Auch Umweltfaktoren können die Ursache für Vibrationen bei der Bearbeitung der Flanschstirnflächen sein. Beispielsweise kann der unebene Boden oder das instabile Fundament, auf dem das Gerät aufgestellt wird, dazu führen, dass das Gerät selbst in gewissem Maße kippt und dadurch die Stabilität während der Bearbeitung beeinträchtigt wird.

Flansche aus unterschiedlichen Materialien üben bei der Bearbeitung unterschiedliche Reaktionskräfte auf das Werkzeug aus. Materialien mit höherer Härte neigen dazu, beim Schneiden größere Schnittkräfte zu erzeugen, was die Vibration verstärkt. Insbesondere einige spröde oder unebene Materialien können während der Bearbeitung deutlichere Vibrationen erzeugen.

Aus den oben genannten Gründen können wir die folgenden Maßnahmen ergreifen, um das Vibrationsproblem bei der Bearbeitung der Flanschendflächen wirksam zu reduzieren oder zu beseitigen und so die Bearbeitungsgenauigkeit und Anlagenstabilität zu verbessern.

Die Sicherstellung, dass der Flansch während der Bearbeitung fest fixiert ist, ist die wichtigste Maßnahme zur Lösung des Vibrationsproblems. Bediener sollten eine Vorrichtung verwenden, die für die Größe und Form des Flansches geeignet ist, und die Dichtheit der Vorrichtung sicherstellen. Bei der Montage des Flansches muss überprüft werden, ob die Kontaktfläche zwischen Flansch und Befestigung eben ist, um sicherzustellen, dass kein Spiel oder Spalt vorhanden ist. Darüber hinaus können spezielle Stützwerkzeuge eingesetzt werden, um Vibrationen bei der Flanschbearbeitung zu reduzieren.

Bei größeren Flanschen oder Flanschen mit Sonderformen empfiehlt sich die Verwendung einer Mehrpunktbefestigung, um sicherzustellen, dass der Flansch während des gesamten Verarbeitungsprozesses stabil und unbeweglich ist. Sofern die Bedingungen es zulassen, kann auch eine spezielle Flanschspannvorrichtung eingesetzt werden, um die Befestigungsstabilität des Flansches weiter zu verbessern.

Die Auswahl der Werkzeuge ist für die Vibrationskontrolle von Flanschplanmaschinen von entscheidender Bedeutung. Erstens sollte die Steifigkeit des Werkzeugs den Verarbeitungsanforderungen entsprechen. Bei Flanschen mit höherer Härte oder härteren Materialien ist es besonders wichtig, Werkzeuge mit hoher Härte und hoher Steifigkeit auszuwählen. Zweitens sollten das Material und die Beschichtung des Werkzeugs auch entsprechend dem Material des Werkstücks ausgewählt werden, um instabiles Schneiden aufgrund einer Nichtübereinstimmung der Werkzeugmaterialien zu vermeiden.

Während der Bearbeitung sollten Vorschubgeschwindigkeit und Schnitttiefe des Werkzeugs entsprechend dem Material und den Bearbeitungsanforderungen des Flansches angepasst werden, um Vibrationen durch übermäßigen Verschleiß oder ungleichmäßiges Schneiden des Werkzeugs zu vermeiden. Auch die Lebensdauer des Werkzeugs sollte regelmäßig überprüft und stark verschlissene Werkzeuge rechtzeitig ausgetauscht werden, um Vibrationen durch Werkzeugprobleme zu vermeiden.

Um Vibrationen zu vermeiden, sind angemessene Schnittparameter entscheidend. Bediener sollten Parameter wie Schnitttiefe, Vorschubgeschwindigkeit und Schnittgeschwindigkeit entsprechend dem Material, der Größe und den Anforderungen an die Bearbeitungsgenauigkeit des Flansches anpassen. Im Allgemeinen kann eine Verringerung der Schnitttiefe und der Vorschubgeschwindigkeit die Schnittkraft effektiv reduzieren und dadurch das Auftreten von Vibrationen verringern.

Bei größeren Flanschen oder härteren Materialien können die Schnitttiefe und die Vorschubgeschwindigkeit entsprechend reduziert werden, um zu vermeiden, dass eine übermäßige Schnittkraft Vibrationen verursacht. Bei der Verarbeitung sollten Sie auch stets auf das Schneidgeräusch achten. Wenn ein ungewöhnliches Geräusch zu hören ist, bedeutet dies, dass die Schnittkraft zu groß ist und der Bediener die Schnittparameter rechtzeitig anpassen sollte.

Mechanische Ausfälle und Alterung der Ausrüstung sind eine der Hauptursachen für Vibrationen. Um Vibrationen zu reduzieren, sollte der Bediener regelmäßig die verschiedenen Komponenten der Flanschendmaschine überprüfen, insbesondere den Verschleiß des Übertragungssystems, der Lager und der Werkzeughalter. Die Lager der Ausrüstung sollten in einem guten Schmierzustand gehalten werden und alternde Lager sollten regelmäßig ausgetauscht werden, um die Betriebsstabilität der Ausrüstung aufrechtzuerhalten.

Darüber hinaus sollte der Aufbau des Gerätes eine ausreichende Steifigkeit gewährleisten. Wenn es strukturelle Probleme mit der Ausrüstung gibt, muss diese möglicherweise verstärkt oder neu gestaltet werden, um die Stabilität der Ausrüstung zu verbessern. Der Installationsort des Geräts sollte außerdem Stabilität gewährleisten, um Vibrationen durch unebenen Boden oder instabiles Fundament zu vermeiden.

Bei Vibrationsproblemen, die mit herkömmlichen Methoden nicht gelöst werden können, kann die Technologie zur Vibrationsreduzierung in Betracht gezogen werden. Zu den üblichen Maßnahmen zur Vibrationsreduzierung gehören die Installation von Vibrationspolstern an der Ausrüstung und die Verwendung hydraulischer Geräte zur Vibrationsreduzierung. Vibrationspads können die beim Betrieb der Anlage erzeugten Vibrationen wirksam absorbieren und den Einfluss von Vibrationen auf die Bearbeitungsgenauigkeit verringern. Hydraulische Geräte zur Vibrationsreduzierung können die Vibrationsamplitude der Ausrüstung anpassen, indem sie den Druck des Hydrauliksystems anpassen.

Darüber hinaus können Vibrationen durch eine Erhöhung der Gerätemasse wirksam unterdrückt werden. Durch das Anbringen zusätzlicher Gegengewichte an der Ausrüstung kann die Stabilität der Ausrüstung verbessert und die Ausbreitung von Vibrationen verringert werden.

Auch Umweltfaktoren haben einen gewissen Einfluss auf die Vibration der Flanschbearbeitungsmaschine. Stellen Sie bei der Installation des Geräts sicher, dass der Boden der Arbeitsumgebung eben und stabil ist. Bei unebenem Boden sollte das Fundament verstärkt oder spezielle Stützgeräte verwendet werden. Darüber hinaus sollten Bediener den Einsatz des Geräts bei starkem Wind oder anderen Umgebungen mit starken Störungen vermeiden, um die Stabilität des Gerätebetriebs zu gewährleisten.

Flansche aus unterschiedlichen Materialien erzeugen bei der Bearbeitung unterschiedliche Schnittkräfte, die sich auf den Vibrationsgrad auswirken. Wenn das Material während des Bearbeitungsprozesses eine hohe Härte oder starke Sprödigkeit aufweist, erhöht sich die Schnittkraft, was zu erhöhten Vibrationen führt. Daher sollte der Bediener die Schneidparameter angemessen entsprechend den Eigenschaften des Materials auswählen und die Schneidmethode des Werkzeugs nach Bedarf anpassen, um den Verarbeitungsanforderungen verschiedener Materialien gerecht zu werden.

Das Vibrationsproblem bei der Bearbeitung der Flanschstirnflächen wird normalerweise durch das Zusammenwirken mehrerer Faktoren verursacht. Durch die Analyse der Vibrationsursachen können wir wirksame Maßnahmen ergreifen, wie z. B. die Verbesserung der Flanschbefestigungsgenauigkeit, die Optimierung der Werkzeugauswahl, die Anpassung der Schnittparameter, die Verbesserung der Gerätewartung und den Einsatz von Vibrationsreduzierungstechnologien, um die Auswirkungen von Vibrationen zu reduzieren oder zu beseitigen und so die Bearbeitung zu verbessern Genauigkeit und Gerätestabilität. Vibrationskontrolle ist nicht nur ein technisches Problem, sondern umfasst mehrere Aspekte wie Ausrüstung, Werkzeuge, Werkstücke und Betriebsumgebung. Nur eine umfassende Betrachtung kann das Problem wirksam lösen.

Im tatsächlichen Betrieb sollten Bediener immer auf Vibrationsprobleme achten und die Ausrüstung regelmäßig überprüfen und warten, um sicherzustellen, dass sich die Flanschbearbeitungsmaschine immer im besten Betriebszustand befindet. Durch kontinuierliche Verbesserung und Optimierung kann eine effiziente und stabile Flanschbearbeitung erreicht werden, wodurch qualitativ hochwertigere Flanschprodukte für die industrielle Fertigung bereitgestellt werden.

Als professioneller Händler für Flanschplanmaschinen sind wir uns der Bedeutung von Vibrationsproblemen bei der Bearbeitung von Flanschstirnflächen bewusst. Wir bieten nicht nur hochwertige Flanschbearbeitungsmaschinen, sondern bieten auch umfassenden technischen Support, um Kunden bei der Lösung von Vibrationsproblemen zu unterstützen, die während der Bearbeitung auftreten können, und stellen unseren Kunden die professionellste Ausrüstung und Lösungen zur Verfügung, um hervorragende Bearbeitungsergebnisse sicherzustellen.