Zuhause > Nachrichten > Blog > Anwendung von Orbitalschweißgeräten beim Schweißen von lebensmittelechtem Edelstahl

Zuhause > Nachrichten > Blog > Anwendung von Orbitalschweißgeräten beim Schweißen von lebensmittelechtem Edelstahl Da die Hygienestandards und Präzisionsanforderungen an Lebensmittelverarbeitungsanlagen ständig verbessert werden, ist das Schweißen von lebensmittelechtem Edelstahl zu einem zentralen Thema der Branche geworden. Herkömmliche manuelle Schweißverfahren sind nicht nur ineffizient, sondern beeinträchtigen aufgrund der Fähigkeiten des Bedieners auch die Schweißqualität erheblich. Daher können sie die hochpräzisen und schadstofffreien Schweißanforderungen moderner Lebensmittelverarbeitungsanlagen nicht erfüllen. Vor diesem Hintergrund werden Orbitalschweißgeräte als automatisierte, hochpräzise Schweißgeräte häufig zum Schweißen von lebensmittelechtem Edelstahl eingesetzt und sind zu einem wichtigen Instrument zur Verbesserung der Produktionseffizienz und Produktqualität geworden.

Das Schweißen von lebensmittelechtem Edelstahl unterscheidet sich vom Schweißen von gewöhnlichem Edelstahl in seinen Hauptmerkmalen:

Hohe Hygienestandards: Schweißflächen aus lebensmittelechtem Edelstahl müssen glatt und eben sowie frei von Schlacke, Schweißnähten und Graten sein, um Bakterienwachstum zu verhindern. Schweißnähte müssen leicht zu reinigen sein und nationalen und internationalen Lebensmittelhygienestandards entsprechen.

Hohe Korrosionsbeständigkeit: Bei der Lebensmittelverarbeitung kommen Geräte häufig mit sauren und alkalischen Substanzen in Kontakt. Eine unsachgemäße Schweißnahtbehandlung kann zu Korrosion führen und die Lebensdauer der Schweißnaht verkürzen.

Hohe Präzision und Konsistenz: Schweißbereiche an Geräten wie Rohren, Behältern und Lagertanks erfordern höchste Maßgenauigkeit. Ungleichmäßige oder verzogene Schweißnähte können die Gesamtstruktur und die Dichtleistung beeinträchtigen. Traditionelles manuelles Schweißen kann diese drei Anforderungen nur schwer gleichzeitig erfüllen. Diese Einschränkung zeigt sich besonders in der Großserienproduktion oder beim hochpräzisen Rohrschweißen, wo manuelles Schweißen eine besondere Herausforderung darstellt.

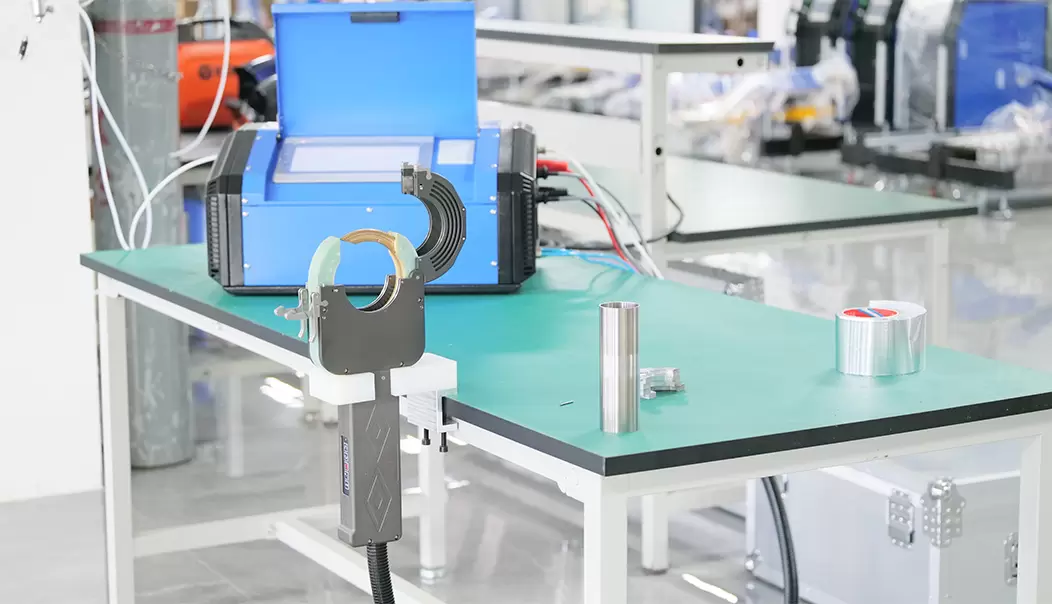

Orbitalschweißgeräte verwenden einen Schweißbrenner, der sich automatisch entlang einer Schiene bewegt. Sie werden üblicherweise zum Schweißen langer gerader Rohre, gebogener Rohre und unregelmäßiger Strukturen verwendet. Ihre Vorteile beim Schweißen von lebensmittelechtem Edelstahl spiegeln sich vor allem in folgenden Aspekten wider:

Hochpräzises Schweißen: Orbitalschweißgeräte verwenden eine programmgesteuerte Schweißbrennerbahn, um die Stabilität und Konsistenz der Schweißnaht zu gewährleisten, Schweißnahtabweichungen zu reduzieren und die Präzisionsanforderungen von Geräten in Lebensmittelqualität zu erfüllen.

Hohe Schweißgeschwindigkeit: Die automatische Schienenbewegung in Kombination mit programmierten Schweißpfaden verbessert die Schweißeffizienz deutlich. Dieser Effizienzvorteil zeigt sich insbesondere beim Schweißen von Rohr- oder Tankchargen in Produktionslinien.

Glatte und schöne Schweißnähte: Die automatische Steuerung gewährleistet eine gleichmäßige Drahtzufuhr, eine ausreichende Schweißnahtverschmelzung und eine glatte, ebene Schweißoberfläche ohne sichtbare Spritzer, wodurch der anschließende Schleif- und Reinigungsaufwand reduziert wird.

Weniger menschliche Fehler: Beim manuellen Schweißen sind Geschick und Ermüdung des Bedieners entscheidend, was zu Schwankungen in der Schweißqualität führt. Orbitalschweißgeräte arbeiten programmgesteuert, um gleichmäßige Schweißnähte zu gewährleisten und Nacharbeit zu reduzieren. Anpassbar für das Schweißen komplexer Strukturen: Orbitalschweißgeräte erreichen durch die Anpassung der Orbitalform oder den Einsatz einer Drehvorrichtung eine hohe Flexibilität beim Schweißen komplexer Biegungen, Behälterböden oder mehrerer Rohrabschnitte.

Orbitalschweißgeräte werden vor allem in folgenden Bereichen der Lebensmittelverarbeitungsanlagenherstellung eingesetzt:

3.1 Rohrschweißen

Lebensmittelechte Edelstahlrohre werden häufig zum Transport flüssiger oder pulverförmiger Lebensmittelzutaten verwendet und erfordern daher höchste Schweißpräzision. Orbitalschweißgeräte bewegen sich automatisch entlang der Rohre und ermöglichen hochpräzises Schweißen sowohl gerader als auch gebogener Rohre. Im Vergleich zum manuellen Schweißen sind die Schweißnähte gleichmäßiger, weisen weniger Spritzer auf und erfüllen die Hygienestandards.

3.2 Tank- und Behälterschweißen

Lebensmittelausrüstung wie Lagertanks, Mischbehälter und Gärtanks erfordern eine präzise Schweißnahtabdichtung und eine glatte, ebene Oberfläche. Orbitalschweißmaschinen mit Drehtisch und Mehrachsensteuerung ermöglichen das vollautomatische Schweißen von Böden und Seitenwänden großer Behälter und gewährleisten so eine Schweißnahtabdichtung und eine schöne Oberfläche.

3.3 Bogen- und Formteilschweißen

Lebensmittelverarbeitungsanlagen enthalten oft eine große Anzahl speziell geformter Teile wie Winkelstücke und T-Stücke. Traditionelles manuelles Schweißen ist nicht nur ineffizient, sondern es ist auch schwierig, die Schweißnahtkonsistenz zu gewährleisten. Orbitalschweißgeräte können dank anpassbarer Schienen und Programmsteuerung komplexe Edelstahlteile schweißen und so die Produktionseffizienz und Schweißnahtqualität verbessern.

3.4 Schweißen in Großserienfertigung

In großen Lebensmittelproduktionslinien gibt es zahlreiche automatisierte Fließbandanlagen, die effizientes Chargenschweißen erfordern. Orbitalschweißmaschinen können mit Robotern oder automatisierten Fördersystemen kombiniert werden, um automatisiertes Chargenschweißen von Edelstahlanlagen zu ermöglichen, den Arbeitsaufwand zu reduzieren und die Produktionseffizienz zu verbessern.

Um die Qualität lebensmittelechter Edelstahlschweißnähte zu gewährleisten, sollten beim Einsatz von Orbitalschweißgeräten folgende Punkte beachtet werden:

Optimierung der Schweißparameter: Parameter wie Schweißstrom, Spannung, Schweißgeschwindigkeit und Drahtdurchmesser sollten basierend auf der Dicke des Edelstahls, der Schweißposition und dem Schweißtyp optimiert werden, um glatte Schweißnähte mit akzeptabler Festigkeit zu gewährleisten.

Schienengenauigkeit und Installationsstabilität: Die Schiene der Orbitalschweißmaschine muss eben und stabil sein. Schienenabweichungen wirken sich direkt auf die Schweißqualität aus. Regelmäßige Überprüfung der Schienengeradheit und der Betriebsstabilität der Maschine ist entscheidend.

Kontrolle der Schweißumgebung: Das Schweißen von lebensmittelechtem Edelstahl erfordert eine saubere Umgebung, um eine Kontamination der Schweißoberfläche durch Verunreinigungen wie Staub und Öl zu verhindern. Der Schweißbereich muss außerdem belüftet sein, um die Ansammlung von Schweißrauch zu verhindern.

Nachbehandlung nach dem Schweißen: Obwohl Orbitalschweißgeräte glatte Schweißoberflächen erzeugen, sind gemäß den Normen dennoch Nachbehandlungsverfahren wie Polieren, Beizen und Passivieren erforderlich, um eine glatte, kontaminationsfreie Schweißnaht zu gewährleisten und die Anforderungen der Lebensmittelhygiene zu erfüllen.

Schulung des Bedieners: Obwohl Orbitalschweißgeräte hochautomatisiert sind, müssen die Bediener dennoch die Programmeinstellungen der Geräte, die Anpassung der Schweißparameter und die Prozessüberwachung beherrschen, um einen effizienten und stabilen Betrieb zu gewährleisten.

Der Einsatz von Orbitalschweißgeräten beim Schweißen von lebensmittelechtem Edelstahl verbessert nicht nur die Schweißgenauigkeit und Produktionseffizienz, sondern reduziert auch effektiv Arbeitskosten und Schweißfehler. Mit der kontinuierlichen Weiterentwicklung von Automatisierungstechnik und intelligenten Geräten werden Orbitalschweißgeräte für Hersteller von Lebensmittelverarbeitungsanlagen zu einem unverzichtbaren Werkzeug, um die Produktqualität zu verbessern und hohe Hygienestandards einzuhalten. Die Auswahl des richtigen Orbitalschweißgeräts und dessen effektiver Einsatz verschaffen Unternehmen einen Vorteil im hart umkämpften Markt und erreichen effiziente, präzise und hygienische Produktionsziele.

Als professioneller Händler für Orbitalschweißgeräte bietet NODHA effiziente und zuverlässige Schweißgeräte und technischen Support für die Lebensmittel-, Pharma-, Chemie- und Präzisionsfertigungsindustrie. Das Unternehmen verfügt über ein fortschrittliches automatisiertes Orbitalschweißsystem, das die strengen Anforderungen an Schweißnahtgenauigkeit, Oberflächengüte und Hygiene von lebensmittelechtem Edelstahl erfüllt. NODHA bietet zudem einen Komplettservice von der Geräteauswahl und -installation über die Bedienerschulung bis hin zur Wartung. So gewährleisten wir hohe Effizienz, minimale Nacharbeit und hervorragende Schweißergebnisse für unsere Kunden während des gesamten Produktionsprozesses.