Zuhause > Anwendung > Maschinen für die Bearbeitung vor Ort > Anwendungsfall von Pipe Haste Cold Processing -Lösung

Zuhause > Anwendung > Maschinen für die Bearbeitung vor Ort > Anwendungsfall von Pipe Haste Cold Processing -Lösung

I. Projekthintergrund

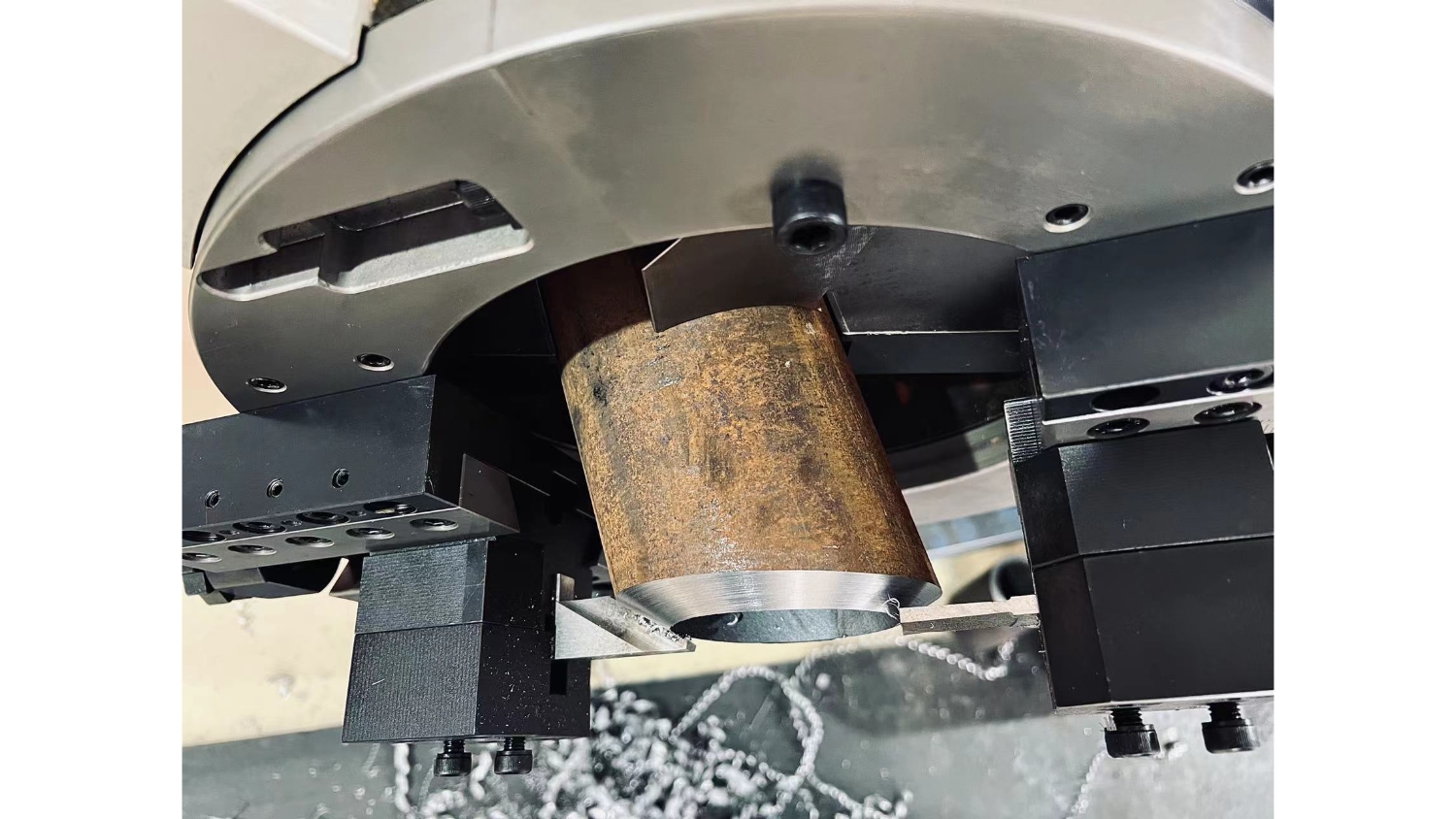

In den letzten 2 Jahren hat Nodha 3 Kunden maßgeschneiderte Kaltschneid- und Schäfchen -Maschinen zur Verfügung gestellt, von denen zwei aus China stammen und der andere stammt aus dem Libanon. Als das polnische Unternehmen Makromor uns sagte, dass wir OD101.4 × 20 mm Kohlenstoffstahlrohre verarbeiten müssten, wobei die Anforderungen von: diagonaler Schneidwinkel 73,5 °/77 °, gleichzeitiger Abschluss von 45 ° -Verschöpfungsverarbeitung und Einzelschicht-Produktionskapazität ≥80 Teile, Nodha, zur Verfügung gestellt wurden, lieferte eine Lösung. Nach einem Monat haben wir nun die individuellen Teile und den ersten Testlauf abgeschlossen.

Ii. Branchenherausforderungen

Traditionelles Flammen-/Plasma -Schneiden hat signifikante Defekte in der Rohrabbreitverarbeitung: Die wärme betroffene Zone beträgt bis zu 1,2 mm, was zu einer Schweißspannungskonzentration führt, die Schrägoberflächenrauheit RA -≥ 25 μm, die eine sekundäre Schleife erfordert, und die Winkelabweichung ± 2 ° beträgt, was die Baugruppengenauigkeit beeinflusst.

III. Technologischer Durchbruch

Durch 3D -Modellierung und dynamische Kompensationstechnologie erreicht

Dual-Achse-Verknüpfungssystem: x-Achse ± 120 mm Futter, B-Achse ± 90 ° Drehung

Intelligenter Winkelkompensationsalgorithmus: Schnittwinkelfehler ≤ ± 0,5 °

Modulares Werkzeugsatz: Carbid Blade Life bis zu 500 Schnitte

Iv. Kundenfeedback

Am 24. Juni 2022 erneuerte der Kunde den Kauf und kommentierte: "Die Ausrüstung hat einen kontinuierlichen Betrieb von 24 Stunden erreicht und stetig 80 Präzisionsrohre pro Woche produziert und sie nach Dänemark geschickt. Die Schweißqualifikationsrate hat sich von 82%auf 97%erhöht und die jährlichen Wartungskosten um 45%gesenkt."